Образование силана. Химические свойства силана

Термические превращения Моносилан является наиболее устойчивым из силанов. Он начинает заметно разлагаться на кремний и водород при температуре -380 С. Выше 500 С разложение идет с очень большой скоростью. Водород, образующийся по реакции, тормозит разложение; но реакция не прекращается. SiH4 = SiH2 + H2 SiH2 = Si + H2 При температурах 300 С и выше силан частично превращается в дисилан и трисилан .. Моносилан воспламеняется на воздухе даже при -180 С. Чистый силан можно смешать в определенном соотношении с воздухом или кислородом при температуре 523 К и атмосферном давлении без взрыва, в случае если эти смеси лежат за пределами верхнего и нижнего пределов воспламенения. При других условиях, особенно в присутствии высших силанов, наблюдается самовоспламенение или взрыв.

В процессе сгорания моносилана исходя из количества кислорода и температуры получаются SiO, Si02, производные кремниевой кислоты. Взаимодействие с водой Впервые взаимодействие силана с водой и водными растворами кислот и щелочей было изучено в работах.Чистая вода в кварцевых сосудах не разлагает силан, но малейшие следы щелочи (достаточно щелочи, извлекаемой водой из стекла) ускоряют разложение. Гидролиз протекает весьма быстро и приводит к отщеплению всего водорода, связанного с кремнием: SiH4 + 2H20 = Si02 + 4H2 SiH4 + 2NaOH + Н20 =Na2Si03 + 4Н2 Гидролиз силана катализируется также и кислотами, но не так энергично, как щелочами. Следы влаги в сочетании с достаточно активными поверхностями (к примеру, баллонов для хранения силана) реагируют с избытком моносилана практически полностью с образованием силоксанов и водорода по уравнению: 2SiH4+H20 = (H3Si)20+2H2 Взаимодействие с галогенами, галогенпроизводными и некоторыми другими веществами.

Галогены реагируют с силаном очень энергично, со взрывом. При низких температурах реакцию можно проводить с регулируемой скоростью. Хлористый водород при атмосферном давлении в отсутствии катализаторов не реагирует с силаном даже при повышенной температуре. В присутствии катализаторов, к примеру, хлорида алюминия, реакция гладко протекает уже при комнатной температуре и приводит к образованию хлорзамещенных силанов. SiH4 + HCl = SiH3Cl + H2

SiH4 + 2НС1 = SiH2Cl2 + H2 и т.д. С фосфином силан реагирует при температуре выше 400 С с образованием SiH3PH2 и малых количеств SiH2(PH2)2, PH(SiH3)2 и Si2P, аналогичные производные получены и с арсином. Взаимодействие с органическими соединениями.

С предельными углеводородами силан не взаимодействует до 600 С. Олефины, к примеру этилен, присоединяются к силану при 460-510 С и атмосферном давлении. Основными продуктами реакции являются моно- и диалкилсиланы. При 100 С реакция идет только под давлением. При обычных условиях взаимодействие наблюдается при облучении ультрафиолетовым светом. В результате термического взаимодействия ацетилена с силаном образуется немного винилсилана, но главным продуктом реакции является этинилдивинилсилан. В результате фотохимической реакции получается, главным образом, винил силан.

Сегодня в литературе описаны десятки способов получения моносилана. Не все из них нашли промышленное развитие. К промышленным методам получения силана относятся: 1. Разложение силицидов металлов. 2. Восстановление галогенидов кремния гидридами металлов. 3. Каталитическое диспропорционирование триалкоксисилана. 4. Каталитическое диспропорционирование трихлорсилана. Разложение силицидов металлов Для получения силана по реакции разложения силицидов металлов, наиболее подходящим исходным сырьём является силицид магния. Уравнение реакции данного метода получения силана выглядит следующим образом: Mg2Si + 4Н20 = SiH4 + 2Mg(OH)2 Суммарный выход силанов по кремнию, содержащемуся в силициде, составляет 25-30 %. Из них по данным 37 % - Sibi,; 30 % - Si2H6; 15 % - Si3H8 и 10 % - Si io; остальные - жидкие силаны Si5Hi2 и Si6H14, а также твердые состава (SiHi, . При взаимодействии силицида магния с бромидом аммония в среде жидкого аммиака, выход силанов повышается до 70-80 % (SiH4 - 97,2 % и Si2H6-2,8%): Mg2Si + 4NH4Br = 2MgBr2 + SiH4 + 4NH3 . В силане, указано присутствие более 20 примесных веществ, среди которых гомологи силана до Si8Hi8, лёгкие углеводороды, аммиак, бензол, толуол, хлористый водород. Восстановление галогенидов кремния гидридами металлов. Этот способ является удобным, так как реакция идёт при обычных температурах и атмосферном давлении и почти с количественным выходом. Полученный силан не загрязнён примесью высших силанов.

Гидриды кремния, так называемые силаны, образуют гомологический ряд , аналогичный ряду насыщенных алифатических углеводородов, но отличающийся неустойчивостью полисилановых цепей -Si-Si-. Силан SiН4 - наиболее устойчивый первый представитель всего гомологического ряда; только при температуре красного каления он разлагается на кремний и водород. Дисилан Si2H6 разлагается при нагревании выше 3000 на силан и твердый полимер; гексасилан Si6H14, являющийся наивысшим известным членом гомологического ряда, медленно разлагается уже при нормальной температуре. Все силаны обладают характерным запахом и сильно ядовиты.

Основной схемой их получения является взаимодействие Mg2Si с соляной кислотой. Фракционированием образующейся смеси бывают получены соответствующие кремневодороды. Существуют и другие методы получения силанов. К примеру, восстановлением галоидсиланов гидридом лития или алюмогидридом лития, а также восстановлением галоидсиланов водородом в присутствии АIСl3

SiН 3 СI + H2->SiН4 + HCI. В противоположность очень инертным углеводородам силаны являются чрезвычайно реакционноспособными соединениями. Важным свойством, которым силаны отличаются от углеводородов, является легкость гидролиза связи Si-H в присутствии щелочных катализаторов. Гидролиз протекает весьма быстро, и данный процесс можно изобразить следующим образом:

SiH4 + 2H2О→SiО2 + 4Н2

SiH4 + 2NaOH + H2О→Nа2SiOз + 4Н2.

При каталитическом действии щелочи на высшие силаны происходит разрыв связи Si-Si

Н3Si-SiН3 + 6H2О→3SiО2 + 10H2.

Со свободными галоидами они реагируют аналогично углеводородам, последовательно обменивая на галоид один атом водорода за другим. С галоидводородами в присутствии катализатора (АIСl3) идет подобная же, но не имеющая себе аналогичной в химии углеводорода, реакция обмена водорода на галоид

SiН4 + HCI→H2 + SiН3СI.

Трихлорсилан SiН3СI должна быть получен прямым синтезом из Si и HCI при повышенной температуре.

С концентрированной серной кислотой силаны не реагируют.

Соединения с его участием применяются для защиты металла.

Моносилан - бинарное неорганическое соединение кремния и водорода с формулой SiH4, бесцветный газ с неприятным запахом, самовоспламеняется на воздухе, реагирует с водой, ядовит

Химические свойства силана - понятие и виды. Классификация и особенности категории "Химические свойства силана" 2017, 2018.

Изобретение может быть использовано в химической и электронной промышленности. Гидрид кремния - моносилан получают взаимодействием силицида магния с минеральными кислотами. Получение силицида магния осуществляют термическим взаимодействием смеси, включающей 1 мас. часть дисперсных частиц оксида кремния, до 10 мас. частей кремния и от 3,5 до 4 мас. частей кусковых фрагментов магния, при непрерывном перемешивании. Размер частиц оксида кремния не превышает 3 мм, а соотношение размера частиц оксида кремния и размера кусковых фрагментов магния равно 1:(10-20). Взаимодействие реагирующих компонентов в процессе перемешивания производят в температурном интервале 550-680°С. Предложенное изобретение позволяет расширить сырьевую базу получения моносилана и снизить себестоимость продукта. 2 з.п. ф-лы.

Изобретение относится к получению гидридов кремния, в том числе моносилана высокой чистоты, предназначенного для формирования полупроводниковых и диэлектрических слоев, синтеза кремнийорганических соединений, термического осаждения (диссоциации) поликристаллического кремния.

Известен способ получения гидридов кремния (моносилана) каталитическим диспропорционированием трихлорсилана (Пат. ФРГ №331165, от 13.10.83 г.), сущность которого заключается в каталитическом гидрировании (при температуре 400-500°С) дисперсного кремния и тетрахлорида кремния по реакции:

Si+2Н 2 +3SiCl 4 =4SiHCl 4

и последующей диссоциацией этого соединения по реакции:

4SiHCl 4 =SiH 4 +3SiCl 4

Существенным недостатком этого способа является наличие токсичного хлора, участвующего во всех реакциях, что резко ограничивает (по соображениям экологичности) производственное освоение этого метода.

Известен способ бесхлоридного получении гидридов кремния (Пат. № RU 2151099, от 20.06.2000 г., C01B 33/04), техническая сущность которого заключается в термическом (при t - 450-600°С) взаимодействии дисперсного кварцита с магнием в стехиометрическом соотношении, в присутствии солей алюминия, в потоке атомарного водорода, в тлеющем разряде. Однако полное восстановление двуокиси кремния до чистого кремния магнийтермическим методом, при стехиометрическом соотношении масс SiO 2 и Mg затруднительно, в связи с высокой скоростью реакции и значительным тепловыделением (~92 ккал/моль), при котором температура в реакционной зоне достигает значений свыше 3000°С, с испарением продуктов реакции, приводящим к неуправляемому взрыву. Введение инертной добавки - алюминиевой соли, предназначенной для компенсирования теплоты реакции, приводит к уменьшению вероятности прямого контакта частиц магния со всеми частицами кварцита, что вызывает локальное отклонение взаимодействующих реагентов от стехиометрии, с образованием силицида магния (Mg 2 Si), теплота образования которого ~19 ккал/моль. Образование этого соединения приводит к тому, что часть двуокиси кремния остается не восстановленной. Таким образом, полное магнийтермическое восстановление двуокиси кремния по условиям, приведенным в известном техническом решении, весьма затруднительно.

Известен способ получения гидридов кремния, применяемый японской фирмой Komatsu MFG CO LTD («Моносилан в технологии полупроводниковых материалов». Обзорная информация, серия «Элементорганические соединения и их применение», НИИЭТХИМ, Химическая промышленность, 1983 г.). Техническая сущность этого способа заключается в том, что на первой стадии посредством проводимой при температуре 500-600°С в нейтральной среде реакции образуется силицид магния:

Si+2Mg=Mg 2 Si+19 ккал/моль

На второй стадии силицид магния подвергается взаимодействию с минеральными кислотами или солями, с выделением газообразных гидридов кремния, например, по реакции кислотного гидролиза:

Mg 2 Si+2HCl=MgCl 2(Ж) +SiH 4(Г)

или ацедолиза силицида магния:

Mg 2 Si (T) +4NH 4 Cl (T) =2MgCl 2(T) +SiH 4(Г) +6NH 3(Г)

Указанный способ является наиболее близким по технической сущности и достигаемому эффекту к заявляемому техническому решению и принят за прототип.

Существенным недостатком прототипа является то, что для получения кремния, отвечающего свойствам, применительным к его использованию в электронной или полупроводниковой технике (чистотой 99,9999%), применяется сырье в виде кремния, чистотой 98-99%, т.е. содержащее примеси. Это существенно снижает сырьевую базу, т.е. исключает возможность использования иных, кроме кремния, его соединений, например кварцита (SiO 2) или кремниевой кислоты (H 2 SiO 3).

Целью предлагаемого технического решения является расширение сырьевого обеспечения процесса путем создания возможности участия в реакции получения силицида магния (Mg 2 Si), широко распространенной в природе двуокиси кремния (SiO 2), кремнезема или кварцита, а также кремниевой кислоты (Н 2 SiO 3).

Указанный технический результат достигается путем введения в реакцию получения силицида магния из кремнийсодержащих соединений, в том числе SiO 2 и Н 2 SiO 3 , инертной по отношению к взаимодействующим компонентам добавки, не вносящей в общую реакцию дополнительные химические элементы. Такой добавкой в реакцию

SiO 2 +2Mg=2MgO+Si+92 ккал/моль

является дисперсный кремний. Добавка кремния необходима для рассеяния выделяемого при этой реакции тепла, без внесения дополнительных химических элементов, способных внеси «загрязнения» в конечный продукт.

Для снижения тепловыделения при одновременном взаимодействии частиц окиси кремния (кремниевой кислоты) с магнием последний вводится в реакцию в виде кусковых фрагментов, что препятствует полной объемной реакции, приводящей к взрыву, т.к. в восстановлении участвуют только те частицы двуокиси кремния, которые находятся в контакте с магниевым фрагментом. Для проведения полной, объемной реакции смесь частиц необходимо перемешивать для возобновления контактов магниевых кусковых фрагментов с новыми, ранее не прореагировавшими частицами кремниевых оксидов. Перемешивание может производиться, например, во вращающихся или качающихся реакторах. Процесс перемешивания, как весь процесс реакции в целом проводится до полного исчезновения («съедания») кусковых фрагментов магния.

Массы реагирующих компонентов должны соответствовать соотношению:

До 10:(3,5÷4,0), т.к. теплоемкость кремния в температурном диапазоне 0-1000°С равна величине 3,58 кал/моль×град, то для полной компенсации тепловой энергии 92 ккал/моль, выделяемой при стехиометрической, магнийтермической реакции восстановления двуокиси кремния, необходима дополнительная добавка до 20 молей чистого дисперсного кремния или до 10 весовых частей (масса одного моля SiO 2 ~ в два раза больше моля Si). Масса добавленных частиц кремния является балластной и не участвует в конечной реакции получения гидридов кремния при взаимодействии смеси с минеральными кислотами и солями. Этот кремний является технологическим оборотным сырьем предлагаемого способа получения силанов.

Добавка 3,5-4 частей магния обоснована тем, что 1,5-2 части магния необходимы для восстановления кремния из его двуокиси по реакции:

SiO 2 +2Mg=2MgO+Si,

добавка еще двух частей магния необходима для образования силицида магния из восстановленного кремния по реакции Si+2Mg=Mg 2 Si.

Максимальный размер частиц двуокиси кремния 3 мм и соотношение размеров последних с размерами кусковых фрагментов магния:

определялось опытным путем, из соображений минимизации выделяемого при реакции восстановления тепла, для оптимизации времени проведения магнийтермической реакции. Взаимодействие магния с частицами двуокиси кремния размером свыше 3 мм приводит к локальному мини-взрыву. Размер кусковых фрагментов магния менее десятикратного размера двуокиси кремния также приводит к мини-взрыву из-за большой поверхности межчастичного взаимодействия и незначительному теплопоглощению для образования силицида магния. Более чем двадцатикратное увеличение размеров кусковых фрагментов магния по отношению к частицам двуокиси кремния приводит к необоснованному увеличению общего времени реакции.

Температурный интервал проведения реакции синтеза силицида магния 550-680°С обоснован тем, что увеличение общей массы реагирующих компонентов по сравнению со стехиометрическим соотношением приводит к необходимости увеличения интенсивности нагрева, а также созданию возможности изменения агрегатного состояния магниевых фрагментов до плавления. Это приводит к снижению себестоимости процесса за счет снижения цены на магниевое сырье. Рыночная цена отливок магния составляет величину 80-90 руб./кг, цена дисперсного магния (в том числе магниевой стружки) - 400-600 руб. кг. В заданном температурном диапазоне кусковой магний расплавляется (t плав =620°С) за счет внешнего нагрева и тепловыделения и равномерно распределяется в зоне реакции.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию «новизна». Для проверки соответствия заявленного изобретения критерию «изобретательский уровень» проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию «изобретательский уровень». Сущность изобретения поясняется примером практической реализации способа.

Пример практической реализации

Предлагаемое техническое решение конкретно осуществлялось при получении гидридов кремния методом кислотного гидролиза в соляной кислоте смеси кремния и силицида магния:

Смесь кремния и силицида магния предварительно получена при прокалке в среде водорода следующих компонентов:

Si+SiO 2 +4Mg=2MgO+Mg 2 Si+Si

(в предыдущей реакции не показана реакция растворения окиси магния, образующейся при магнийтермическом восстановлении двуокиси кремния по реакции ). Размер частиц кремния и двуокиси кремния не превышал 1 мм, а размер фрагментов магния не превышал 2,5 мм. Реакция проводилась при температуре 650°С во вращающейся печи с нихромовым нагревателем. Скорость вращения печи составляла 5 об/мин. Навеска шихты реакции включала следующие компоненты: двуокись кремния 2 кг, дисперсный кремний 20 кг, кусковой магний 8 кг. Время прокалки 2 часа. В результате реакции, проведенной с указанными параметрами, получена смесь Mg 2 Si и Si с соотношением компонентов 1:4. Остаточной двуокиси кремния в реакции (в остатке, после проведения кислотного гидролиза) не обнаружено. Указанный пример реализации подтверждает соответствие заявленного способа условию «изобретательский уровень»

1. Способ получения гидрида кремния - моносилана из силицида магния, полученного при термическом взаимодействии дисперсного кремния с активным магнием в инертной среде, с последующим взаимодействием этого соединения с минеральными кислотами, отличающийся тем, что получение силицида магния осуществляют путем термического взаимодействия смеси, включающий 1 мас.ч. дисперсных частиц оксида кремния, до 10 мас.ч. кремния и от 3,5 до 4 мас.ч. кусковых фрагментов магния, при непрерывном перемешивании.

2. Способ по п.1, отличающийся тем, что размер частиц оксида кремния не превышает 3 мм, а соотношение размеров частиц оксида кремния к размеру кусковых фрагментов магния равно 1:(10-20).

3. Способ по п.1, отличающийся тем, что взаимодействие реагирующих компонентов в процессе перемешивания производят в температурном интервале 550-680°С.

Похожие патенты:

Изобретение относится к способу получения моносилана высокой чистоты и низкой стоимости, пригодного для формирования тонких полупроводниковых и диэлектрических слоев, а также поли- и монокристаллического кремния высокой чистоты различного назначения (электроника, солнечная энергетика).

Изобретение относится к способам разделения смесей летучих веществ в процессах химической технологии и может быть использовано для разделения смесей хлорсиланов, гидридов, фторидов, органических продуктов и других продуктов с выделением целевого продукта.

Изобретение относится к способу получения моносилана высокой степени чистоты, пригодного для формирования тонкопленочных полупроводниковых изделий, а также поли- и монокристаллического кремния высокой чистоты различного назначения (полупроводниковая техника, солнечная энергетика).

Изобретение относится к технологии получения силана для изготовления особо чистого полупроводникового кремния, используемого в силовой электронике, а также кремниевых пластин для производства сверхбольших интегральных схем и для формирования различных кремнийсодержащих слоев и пленочных покрытий в микроэлектронике.

Другие названия: силан, водородистый кремний, гидрид кремния.

Моносилан - неорганическое соединение с химической формулой SiH 4 . Бесцветный, очень реакционноспособный, воспламеняющийся на воздухе газ.

Физические свойства

Химические свойства и методы получения

Способы получения:- Взаимодействие хлорида кремния(IV) и тетрагидридоалюмината лития .

- Начинает разлагаться выше 400 °С .

Хранение

Газ можно хранить в сосудах со смазанными кранами при комнатной температуре без разложения в течение нескольких месяцев. Силан практически нерастворим в вакуумной смазке. Однако следует отметить, что краны, уплотненные силиконовой смазкой, после длительного стояния открываются с трудом. Хранение значительных количеств силана следует осуществлять в специальных стальных баллонах со специальным вентилем; материалом, пригодным для изготовления баллонов, является сплав 40Mn - 4 сталь.Список использованной литературы

- Волков, А.И., Жарский, И.М. Большой химический справочник / А.И. Волков, И.М. Жарский. - Мн.: Современная школа, 2005. - 608 с ISBN 985-6751-04-7.

- Гофман У. , Рюдорф В., Хаас А., Шенк П. В., Губер Ф., Шмайсер М., Баудлер М., Бехер Х.-Й., Дёнгес Э., Шмидбаур Х., Эрлих П., Зайферт Х. И. Руководство по неорганическому синтезу: В 6-ти томах. Т.3. Пер. с. нем./Под ред. Г. Брауэра. - М.: Мир, 1985. - 392 с., ил. [с. 715-717]

3.1. Физические и химические свойства

Тетрафторид кремния был открыт Шееле в 1771 году. Представляет собой бесцветный газ с резким раздражающим запахом . Относительная молекулярная масса – 104.08. Молярный объем – 22.41л/моль. Температура кипения(возгонки) - -95˚C, температура плавления - -90.2˚C. Плотность по воздуху при нормальных условиях – 3.6272, масса 1 литра газа – 4.69г.

Тетрафторид кремния чрезвычайно устойчив к действию температур. При обычных условиях он почти не реагирует с тяжелыми металлами, их оксидами и стеклом, если они совершенно сухие; при повышенных температурах он более реакционноспособен, особенно в отношении щелочных, щелочноземельных и редкоземельных металлов. При растворении в воде тетрафторид кремния подвергается гидролитическому разложению:

SiF 4 +2H 2 O→SiO 2 +4HF .

Он дымит во влажном воздухе, так как легко взаимодействует с водой, давая кремнефтористоводородную кислоту:

3SiF 4 +(x+2)H 2 O→2H 2 SiF 6 +SiO 2 *xH 2 O.

С фторидом натрия образует фторсиликат:

SiF 4 +2NaF→Na 2 SiF 6 .

Многие реакции кремнефторида с органическими веществами представляют большой интерес. Он образует аддукты с ацетоном и ароматическими аминами. Взаимодействие с реактивом Гриньяра приводит к образованию триорганофторсиланов, которые более стабильны, чем соответствующие хлорсиланы:

SiF 4 +3RMgX→R 3 SiF+3MgFX .

3.2. Получение и применение тетрафторида кремния

В лаборатории кремнефторид можно получить по реакции:

2CaF 2 +SiO 2 +2H 2 SO 4 (к)→SiF 4 +2CaSO 4 +2H 2 O.

Реакцию проводят при нагревании, и выделяющийся газ обладает высокой степенью чистоты .

Тетрафторид кремния имеет ограниченное применение и не производится в промышленном масштабе. Однако он содержится в отходящих газах производства фосфорных удобрений и рассматривается как наиболее перспективный источник фтора. При обработке этих отходящих газов водой можно уловить содержащийся в них SiF 4 в виде H 2 SiF 6 или Na 2 SiF 6 . Их начинают применять в качестве источника фтора при синтезе криолита и трифторида алюминия .

4. Силан

4.1. Физические и химические свойства силана

Моносилан SiH 4 – бесцветный газ, при разбавлении имеющий слабый характерный запах, напоминающий запах сурьмянистого водорода; в больших концентрациях пахнет очень неприятно. Его относительная молекулярная масса – 32.12; температура кипения - -111.2˚C; температура плавления его -184.6˚C. Масса 1 литра газа при нормальных условиях – 1.4469г. Плотность по воздуху – 1.12. Плотность жидкого силана при температуре кипения – 0.557г/см 3 ; при температуре плавления – 0.675г/см 3 .

На воздухе силан воспламеняется со взрывом. При нагревании до 300 - 400˚C разлагается с большой скоростью .

4.1.1. Термические превращения

Моносилан является наиболее устойчивым из силанов. Водород, образующийся при разложении, тормозит процесс дальнейшего разложения, но реакция не прекращается. Пленка кремния, отлагающегося на поверхности при разложении силана, представляет собой металлическое зеркало серебристого цвета, которое при низких температурах имеет выраженное кристаллическое строение, при более высоких – аморфное.

В присутствии 1% арсина скорость распада силана возрастает.

При 470˚C силан частично превращается в дисилан, очевидно, через образование радикалов SiH 3 . В присутствии этилена при 450 - 500˚C наряду с Si 2 H 6 образуется Si 3 H 8 . SiD 4 разлагается медленнее, чем SiH 4 .

4.1.2. Окисление

Моносилан воспламеняется на воздухе даже при -180˚C. При осторожном окислении моносилана кислородом, сильно разбавленным азотом, при температуре -110˚C получается белый, иногда коричневый, хлопьевидный осадок, состоящий, в основном, из просилоксана (H 2 SiO) x .

При сгорании силана в зависимости от количества кислорода и температуры получаются SiO, Si и другие продукты. Термодинамические расчеты показывают, что количество SiO растет с повышением температуры. Повышение давления способствует уменьшению образования SiO .

4.1.3. Взаимодействие с водой и спиртами

Чистая вода в кварцевых сосудах не разлагает силан, но малейшие следы щелочи ускоряют разложение. Гидролиз протекает весьма быстро и приводит к отщеплению всего водорода, связанного с кремнием:

SiH 4 +2H 2 O→SiO 2 +4H 2 ; SiH 4 +2NaOH+H 2 O→Na 2 SiO 3 +4H 2 .

Гидролиз силана катализируется также и кислотами, но не столь энергично, как щелочами.

Спирты в присутствии ионов щелочных металлов, реагируют с силаном, образуя эфиры ортокремниевой кислоты Si(OR) 4 , наряду с большими или меньшими количествами HSi(OR) 3 и H 2 Si(OR) 2 .

4.1.4. Взаимодействие с галогенами, галогенпроизводными и аммиаком

Галогены реагируют с силаном очень энергично, со взрывом. При низких температурах реакцию можно проводить с регулируемой скоростью.

Хлористый водород при атмосферном давлении в отсутствие катализаторов не реагирует с силаном даже при повышенной температуре. В присутствии же катализаторов, например, хлорида алюминия, реакция гладко протекает уже при комнатной температуре и приводит к образованию хлорзамещенных силанов:

SiH 4 +HCl→SiH 3 Cl+H 2 ; SiH 4 +2HCl→SiH 2 Cl 2 +2H 2 ;

SiH 4 +3HCl→SiHCl 3 +3H 2 ; SiH 4 +4HCl→SiCl 4 +4H 2 .

Бромоводород реагирует с силаном легче, чем хлороводород. Еще легче вступает в реакцию с силаном йодоводород.

С аммиаком моносилан при обычных температурах не взаимодействует, но в присутствии амида идет реакция:

SiH 4 +4NH 3 →1/x x +4H 2 .

4.1.5. Взаимодействие с органическими соединениями

С тетраметоксиборатом натрия идет реакция:

SiH 4 +NaB(OCH 3) 4 →NaBH 4 +Si(OCH 3) 4 .

С диэтилмагнием в эфире силан взаимодействует при одновременном расщеплении эфира:

SiH 4 +Mg(C 2 H 5) 2 +(C 2 H 5) 2 O→HMgOC 2 H 5 .

4.2. Получение и применение силана

4.2.1. Разложение силицидов металлов

Для получения силана по этому методу наиболее пригоден силицид магния: Mg 2 Si+4H 2 O→SiH 4 +2Mg(OH) 2 .

Одновременно с моносиланом получаются высшие силаны. Выход и относительное количество отдельных силанов зависят от условий приготовления силицида магния, в частности, от температуры и времени сплавления компонентов. Максимальный выход (~38%) достигается, если порошкообразный кремний сплавляют с магнием при 650˚C .

4.2.2. Реакции диспропорционирования триалкоксисиланов

В промышленном производстве при взаимодействии хлороводорода с кремнием получают трихлорсилан, который со спиртом дает триэтоксисилан:

SiHCl 3 +3C 2 H 5 OH→SiH(OC 2 H 5) 3 +3HCl.

Диспропорционирование последнего

4SiH(OC 2 H 5) 3 →SiH 4 +3Si(OC 2 H 5) 4

идет в присутствии катализатора – металлического натрия .

4.2.3. Восстановление галогенидов кремния гидридами металлов

Этот способ является удобным, так как реакция идет при обычных температурах и атмосферном давлении. Полученный силан не загрязнен примесью высших силанов.

Восстановление алюмогидридом лития обычно ведут в среде этилового эфира, прибавляя при охлаждении (~0˚) хлорид кремния к эфирной суспензии алюмогидрида:

SiCl 4 +LiAlH 4 →SiH 4 +LiCl+AlCl 3 . Выход ~99%.

Гидрид кальция начинает реагировать фторидом кремния с образованием силана при температуре ~250˚C:

2CaH 2 +SiF 4 →SiH 4 +2CaF 2 . Выход 80 - 90% .

Для увеличения поверхности реакции гидрид кальция перемалывается в порошок. Затем гидрид загружается в реактор. Реактор вакууммируется и продувается водородом. Напускают в реактор фторид кремния до заданного давления. Выходящий силан собирают в ловушки, охлаждаемые жидким азотом. Процесс неограничен во времени. По окончании реакции силан переводят из ловушек в приемный баллон и взвешивают.

4.2.4. Применение

Высокочистый моноизотопный силан используется для получения поликристаллического кремния и покрытия кварцевых тиглей слоем диоксида кремния с целью выращивания из них методом Чохральского монокристаллов моноизотопного кремния .

Силан высокой чистоты является одним из основных стратегических материалов современного индустриально развитого государства .

II. Экспериментальная часть

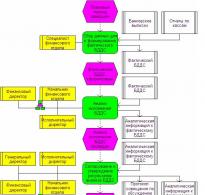

1. Схема и техническое описание установки

Схема установки приведена на рисунке. Цилиндрические реакторы 1 и 2, изготовленные из нержавеющей стали, смонтированы вертикально и помещены в резистивную электропечь. Реакторы работают попеременно. Коммутация реакторов в проточную систему осуществляется кранами 19 – 22, соединение с вакуумной линией кранами 17,18. Верхние концы обоих реакторов помещены в герметичный бокс из оргстекла, имеющий шлюз и устройство для продувки инертным газом.

При проведении процесса используемый реактор связывается с системой формирования потока газообразного реагента I и системой приема газообразного целевого продукта II. Технологическая температура в реакторе задается и поддерживается системой регулирования температуры III. Конт-роль температуры в реакторе осуществляется системой измерения температуры IV.

Система формирования потока газообразного реагента I состоит из двух идентичных ветвей, работающих параллельно и формирующих потоки тетрафторида кремния и водорода. Каждая ветвь состоит из баллона с веществом 24, 28, стабилизатора давления газа (СДГ) 25, 29, крана – натекателя 26, 30 и регулятора расхода газа (РРГ) 27, 31, соединенных трубками из нержавеющей стали. Давление на выходе СДГ измеряется мановакуумметрами 32, 33. Через краны 2, 4 каждая ветвь независимо соединяется с линией форвакуума. После выхода из РРГ потоки водорода и тетрафторида кремния перемешиваются, образуя газообразный реагент. Последний подается в реактор по линии, вмонтированной в нижний фланец реактора. Давление газовой смеси на выходе из РРГ определяется по мановакуумметру 34.

Смесь газообразного целевого продукта с водородом вытекает из реактора по линии, вмонтированной в верхний фланец и поступает в систему приема газообразного целевого продукта II. Давление на выходе из реактора определяется по мановакуумметру 35. Система приема газообразного целевого продукта II состоит из трех металлических ловушек 36, охлаждаемых жидким азотом и двух приемных баллонов 37. Ловушки служат для выделения из потока водорода газообразного целевого продукта путем конденсации (“вымораживания”) последнего. Как видно из рисунка, система коммуникаций и кранов 11-16 позволяет осуществлять различные способы включения ловушек в поток. Отходящий поток водорода сбрасывается через реометр 38 в вытяжную вентиляцию. После окончания процесса целевой продукт перегружается из ловушек в приемные баллоны, которые в дальнейшем служат для хранения и транспортировки целевого продукта.

Давление в приемной системе при перегрузке контролируется по мановакуумметру 39. Через краны 3 и 5 приемная система соединятся с линией форвакуума.

Нагрев реактора и поддержание технологической температуры осуществляется системой регулирования температуры III. Она состоит из двух регулирующих термопар, помещенных на концах каждого из реакторов, блока регулирования температуры 40 и усилителя 41, выход которого соединен с печью нагрева реактора.

Контроль температуры внутри реактора осуществляется системой измерения температуры IV. Она состоит из шести измерительных термопар,

расположенных вдоль оси реактора в трубке, введенной в реактор коаксиально, преобразователя сигналов 42 и персонального компьютера. Изменение температуры в ходе процесса в точках расположения каждой из шести термопар отображается на мониторе компьютера.

Форвакуумная линия позволяет подключать к ней различные части установки независимым образом. Давление в форвакуумной линии регистрируется мановакуумметром 44, ротаметр 45 позволяет фиксировать даже незначительные потоки остаточных газов.

2. Методика работы на установке

Исходное состояние. Реактор очищен от твердофазных продуктов реакции, в нем находится воздух, разбавленный инертным газом – азотом. Верхний фланец реактора снят. Бокс закрыт и продувается азотом, испаряющимся из сосуда Дьюара. Все краны на установке перекрыты. Линия тетрафторида кремния системы формирования потока I и системы приема газофазного целевого продукта II вакуумированы.

Перед загрузкой твердофазного реагента производят продувку реактора водородом. Для этого открывают кран на баллоне с водородом, на редукторе выставляют давление 1 атм. изб. (контроль по мановакуумметру ”Н 2 “ - 33), открывают краны ”натекатель“-30, 7, 20(19), на РРГ 31 выставляют нужный поток 33-35 делений.

Банки с гидридом кальция помещают через шлюз в бокс. После заполнения реактора водородом (~15 мин.) порошок гидрида кальция засыпается в реактор. В процессе заполнения необходимо слегка постукивать по реактору для достижения более равномерного заполнения реагентом объема реактора. Необходимый уровень заполнения контролируют специальным измерителем.

После окончания загрузки гидрида кальция в реактор снимают крышку бокса, устанавливают и крепят болтами верхний фланец реактора и открывают краны 22(21), 23, 9, 8. После окончания продувки твердофазного реагента краны 9, 8 перекрывают и наполняют реактор водородом до избыточного давления ~0,3 атм. Давление контролируют по мановакуумметру ”SiН 4 +H 2 “ 35.

2.2. Пуск установки

Пуск установки начинается с нагрева реактора. Для этого включают регулятор температуры, увеличивают опорное напряжение - ”задачу“- вручную сначала плавно, потом дискретно до заданного значения. Затем включают откачку системы формирования потока тетрафторида кремния и системы приема газофазного целевого продукта. Для этого открывают краны 4, 3, 6, 16, 14, 12.

Далее напускают водород в ловушки, используя для этого вакуумную линию. С этой целью закрывают краны 4, 1, открывают краны на водородном баллоне 28, на редукторе 29 и 2. Давление водорода контролируют по мановакуумметру ”SiH 4 “ 39. При этом ловушки охлаждают жидким азотом.

В процессе заполнения водородом ловушек понижают давление в реакторе до атмосферного, перепуская излишек водорода в ловушки. Для этого открывают кран 11. Давление в реакторе контролируют по мановакуумметру ”SiH 4 + H 2 “ 35. При достижении атмосферного давления в реакторе кран 11 закрывают.

По достижении давления водорода в ловушках, равного атмосферному, краны 6, 2 закрывают, открывают краны 30, 20(19), 11, 8 и выпускаем поток водорода через реактор в вытяжную вентиляцию.

При достижении начальных температур на первой и второй термопарах снизу реактора (~100-105 о С и ~115-120 о С соответственно) формируют поток тетрафторида кремния. Для этого приоткрываем кран баллона с тетрафторидом кремния, давление на выходе СДГ растет до 1 атм., контроль по мановакуумметру ”SiF 4 “ 32. Далее, открывают ”натекатель SiF 4 “ 26 и кран баллона с тетрафторидом кремния полностью. Манометр высокого давления на СДГ показывает давление тетрафторида кремния в баллоне. Кран на СДГ

постепенно устанавливают в положение, соответствующее избыточному давлению на выходе ~0,9 атм. по мановакуумметру ”SiF 4 “ 32, что соответствует показанию величины потока на РРГ ~23-25%. При этом поток водорода уменьшается до ~26-28%. Приведенные параметры определяют технологический режим работы установки.

2.3.Протекание процесса синтеза силана

В штатном режиме процесс протекает стационарно. Контроль над ходом процесса и регистрацию возможных отклонений осуществляют по следующим приборам.

1. Мановакуумметр ”Н 2 “ 33 – давление газа-носителя на входе в РРГ. Режим ~1 атм.

2. Мановакуумметр ”SiF 4 “ 32 – давление тетрафторида кремния на выходе из СДГ. Режим – 0,9 атм. изб.

3. Манометр высокого давления на СДГ – грубый контроль расхода тетрафторида кремния.

4. Мановакууметр ”SiF 4 +H 2 “ 34 – давление на входе в реактор. Режим – 0,1-0,2 атм. изб.

5. Мановакуумметр ”SiH 4 +H 2 “- давление на входе в ловушки. Режим атмосферного давления.

6. Реометр на выходе – небольшое избыточное давление.

Показатель потока на РРГ – доля потока от максимального при условиях опыта. Режим – Н 2: 27-29%; SiF 4: 23-25%.

При протекании процесса возможно перекрытие конденсатом газообразных реагентов проходного сечения первой по ходу потока ловушки. Это регистрируется повышением давления на входе в ловушки, определяемым мановакуумметром ”SiH 4 +H“ 2 35 и уменьшением потока, определяемым по реометру 38. Для восстановления штатного режима протекания процесса открывают кран 13, направляя поток газообразных продуктов реакции во вторую ловушку. При этом краны 11 и 12 оставляют открытыми, чтобы в первой ловушке продолжался процесс конденсации. Аналогичные действия предпринимают при перекрытии второй ловушки, открывая кран 15.

2.4. Окончание процесса синтеза силана

Для окончания процесса перекрывают поток тетрафторида кремния краном на баллоне 24, кран СДГ открывают полностью. Затем увеличивают поток водорода до 40%, продувку осуществляют примерно 20 мин.

Далее проводят откачку реакторов через ловушки. Для этого закрывают краны 8, 30 и открывают кран 3 и медленно кран 6. Скорость откачки контролируют по реометру – шарик не должен подниматься выше 70 делений. Глубину откачки и ее окончание определяют по мановакуумметрам ”SiH 4 +H 2 “35 и ”SiF 4 “32. После завершения откачки выключают нагрев реактора, закрывают кран на СДГ 25, ”натекатель SiF 4 “26 и краны 21(22). Реактор наполняют водородом до небольшого избыточного давления (0,1-0,15 атм. изб.). После этого закрывают краны 20(19), ”натекатель Н 2 “ 30, кран на баллоне с водородом. Ловушки откачивают еще некоторое время (~5мин) затем закрывают краны 11, 12, 14, 16, 5, 23.

2.5. Перегрузка газообразного целевого продукта из ловушек в приемный баллон

Приемные баллоны 37 предварительно охлаждаются жидким азотом. Ловушки 36 разгружают поочередно, начиная с третьей – ближайшей к приемным баллонам 37. Разгрузку каждой ловушки проводят через выходную линию, если сечение ловушки перекрыто конденсатом, то выгрузка производится одновременно через входную и выходную линии. Методика выгрузки газообразного продукта заключается в следующем.

Открывают кран на приемном баллоне 37. Отогрев ловушки производят струей теплого воздуха. Разогрев начинают с верхней части ловушки, затем зону разогрева медленно перемещают вниз. Скорость перегрузки контролируют по давлению на мановакуумметре ”SiH 4 “ 39. Если разгрузку ведут и по входной линии, то давление контролируется также и по мановакуумметру ”SiH 4 +H 2 “ 35. После окончания выгрузки данной ловушки приступают к выгрузке предыдущей по линии, повторяя аналогичным образом все методические действия, описанные выше. По окончании перегрузки газообразного целевого продукта перекрывают кран на приемном баллоне 37, ловушки откачивают до форвакуума через кран 3. После окончания откачки ловушек перекрываются краны 3, 6, 16.

2.6. Выгрузка твердофазного продукта реакции из реактора

Для выгрузки твердофазного продукта реакции из реактора стравливают избыточное давление водорода, открывают бокс на верхнем конце реактора, снимают верхний фланец. Затем у нижнего фланца отвертывают три болта, в одно из крепежных отверстий вставляют шпильку, на оба конца которой навертывают гайки. Далее, под нижний конец реактора подставляют приемный сосуд (стеклянную банку 3л) так, чтобы фланец входил в горлышко сосуда. Отвертывают четвертый болт, и фланец аккуратно сдвигается вниз. Удаление порошка твердофазного продукта интенсифицируется постукиванием металлическим предметом о реактор. Остатки порошка твердофазного продукта удаляются ершиком. По окончании выгрузки нижний фланец устанавливается на место, бокс закрывается и ставится на продувку газообразным азотом, испаряющимся из сосуда Дьюара.

III. Обсуждение результатов

Полученные результаты отображаются на мониторе персонального компьютера и представляют собой систему графиков с ярко выраженными максимумами. Каждая кривая соответствует определенной измерительной термопаре, максимум кривой говорит о прохождении фронтом реакции спая данной термопары.

Как видно из рисунка, в результате экзотермического эффекта реакции температура в зоне реакции повышается до ~280˚C. Дальнейшая задача – снижение температуры максимума, поскольку повышение температуры может привести к разложению получаемого силана и уменьшению его выхода.

Процесс синтеза прерывается при прохождении фронтом реакции зоны шестой термопары, поскольку продолжение процесса синтеза может привести к проскоку через реактор непрореагировавшего тетрафторида кремния.

IV. Список использованных источников

Синтез и анализ ХТС в производстве бензина

Курсовая работа >> ХимияБыла построена первая кубовая установка для перегонки нефти, на которой... наибольшую ценность как сырье для синтезов . Различные процессы деструктивной переработки... углеводороды С1-С4, являющихся сырьем для органического синтеза . К катализаторам, используемым в...

Синтез алгоритмов согласованного управления пространственным движением беспилотным летательным аппаратом

Дипломная работа >> ИнформатикаМатематической модели летательного аппарата, используемой для синтеза законов управления и выбора алгоритмов формирования... систем, учитываемых при управлении (двигательные установки , приводы и т.д.), могут являться серьезным препятствием...

Синтез и анализ ХТС в производстве азотной кислоты

Курсовая работа >> ХимияПрименяется в производстве соединений ароматического ряда для синтеза красителей; в производстве взрывчатых веществ (нитроглицерина... с большим расходом пара. Рис.2. Схема установки для концентрирования азотной кислоты при помошинитратамагния...

Мышляева, Л.В., Краснощеков, В.В. Аналитическая химия кремния. – М.: Наука, 1972. – 210с.

Безруков, В.В., Гурьянов, М.А., Ковалев, И.Д., Овчинников, Д.К. Определение газообразующих примесей в высокочистом кремнии на тандемном лазерном масс-рефлектроне // Высокочистые вещества и материалы. Получение, анализ, применение: Тез. докл. XII конф., Нижний Новгород, 31мая – 3июня 2004г./ Под ред. ак. Г.Г. Девятых, чл.-корр. М.Ф. Чурбанова. – Нижний Новгород: Издатель Ю.А. Николаев, 2004. – 368с.

Жигач, А.Ф., Стасиневич, Д.С. Химия гидридов. – Л.: Химия, Ленинградское отделение, 1969. – 676с., с черт.

Исикава, Н., Кобаяси, Е. Фтор. Химия и применение / Пер. с яп. М.В. Поспелова / Под ред. А.В. Фокина. – М.: Мир, 1982. – 280с.

Рапопорт, Ф.М., Ильинская, А.А. Лабораторные методы получения чистых газов. – М.: Госхимиздат, 1963. – 420с.

Буланов, А.Д., Трошин, О.Ю., Балабанов, В.В., Моисеев, А.Н. Синтез и глубокая очистка моноизотопного силана // Высокочистые вещества и материалы. Получение, анализ, применение: Тез. докл. XII конф., Нижний Новгород, 31мая – 3июня 2004г./ Под ред. ак. Г.Г. Девятых, чл.-корр. М.Ф. Чурбанова. – Нижний Новгород: Издатель Ю.А. Николаев, 2004. – 368с.

Синтез наноразмерных структур металлов электроразрядным методомРеферат >> Физика

В жидкости, применяемый для синтеза наноструктур сравнительно недавно, характеризуется... возможности данного метода для синтеза наноразмерных порошков металлов, ... Экспериментальная установка схематически показана на рис. 1. Для инициирования электрического...

Термические превращения Моносилан является наиболее устойчивым из силанов. Он начинает заметно разлагаться на кремний и водород при температуре -380 С. Выше 500 С разложение идет с очень большой скоростью. Водород, образующийся по реакции, тормозит разложение; но реакция не прекращается. SiH4 = SiH2 + H2 SiH2 = Si + H2 При температурах 300 С и выше силан частично превращается в дисилан и трисилан .. Моносилан воспламеняется на воздухе даже при -180 С. Чистый силан можно смешать в определенном соотношении с воздухом или кислородом при температуре 523 К и атмосферном давлении без взрыва, если эти смеси лежат за пределами верхнего и нижнего пределов воспламенения. При других условиях, особенно в присутствии высших силанов, наблюдается самовоспламенение или взрыв.

В процессе сгорания моносилана в зависимости от количества кислорода и температуры получаются SiO, Si02, производные кремниевой кислоты. Взаимодействие с водой Впервые взаимодействие силана с водой и водными растворами кислот и щелочей было изучено в работах.Чистая вода в кварцевых сосудах не разлагает силан, но малейшие следы щелочи (достаточно щелочи, извлекаемой водой из стекла) ускоряют разложение. Гидролиз протекает весьма быстро и приводит к отщеплению всего водорода, связанного с кремнием: SiH4 + 2H20 = Si02 + 4H2 SiH4 + 2NaOH + Н20 =Na2Si03 + 4Н2 Гидролиз силана катализируется также и кислотами, но не так энергично, как щелочами. Следы влаги в сочетании с достаточно активными поверхностями (например, баллонов для хранения силана) реагируют с избытком моносилана практически полностью с образованием силоксанов и водорода по уравнению: 2SiH4+H20 = (H3Si)20+2H2 Взаимодействие с галогенами, галогенпроизводными и некоторыми другими веществами.

Галогены реагируют с силаном очень энергично, со взрывом. При низких температурах реакцию можно проводить с регулируемой скоростью. Хлористый водород при атмосферном давлении в отсутствии катализаторов не реагирует с силаном даже при повышенной температуре. В присутствии катализаторов, например, хлорида алюминия, реакция гладко протекает уже при комнатной температуре и приводит к образованию хлорзамещенных силанов. SiH4 + HCl = SiH3Cl + H2

SiH4 + 2НС1 = SiH2Cl2 + H2 и т.д. С фосфином силан реагирует при температуре выше 400 С с образованием SiH3PH2 и малых количеств SiH2(PH2)2, PH(SiH3)2 и Si2P, аналогичные производные получены и с арсином. Взаимодействие с органическими соединениями.

С предельными углеводородами силан не взаимодействует до 600 С. Олефины, например этилен, присоединяются к силану при 460-510 С и атмосферном давлении. Основными продуктами реакции являются моно- и диалкилсиланы. При 100 С реакция идет только под давлением. При обычных условиях взаимодействие наблюдается при облучении ультрафиолетовым светом. В результате термического взаимодействия ацетилена с силаном образуется немного винилсилана, но главным продуктом реакции является этинилдивинилсилан. В результате фотохимической реакции получается, главным образом, винил силан.

В настоящее время в литературе описаны десятки способов получения моносилана. Не все из них нашли промышленное развитие. К промышленным методам получения силана относятся: 1. Разложение силицидов металлов. 2. Восстановление галогенидов кремния гидридами металлов. 3. Каталитическое диспропорционирование триалкоксисилана. 4. Каталитическое диспропорционирование трихлорсилана. Разложение силицидов металлов Для получения силана по реакции разложения силицидов металлов, наиболее подходящим исходным сырьём является силицид магния. Уравнение реакции данного метода получения силана выглядит следующим образом: Mg2Si + 4Н20 = SiH4 + 2Mg(OH)2 Суммарный выход силанов по кремнию, содержащемуся в силициде, составляет 25-30 %. Из них по данным 37 % - Sibi,; 30 % - Si2H6; 15 % - Si3H8 и 10 % - Si io; остальные - жидкие силаны Si5Hi2 и Si6H14, а также твердые состава (SiHi, . При взаимодействии силицида магния с бромидом аммония в среде жидкого аммиака, выход силанов повышается до 70-80 % (SiH4 - 97,2 % и Si2H6-2,8%): Mg2Si + 4NH4Br = 2MgBr2 + SiH4 + 4NH3 . В силане, указано присутствие более 20 примесных веществ, среди которых гомологи силана до Si8Hi8, лёгкие углеводороды, аммиак, бензол, толуол, хлористый водород. Восстановление галогенидов кремния гидридами металлов. Этот способ является удобным, так как реакция идёт при обычных температурах и атмосферном давлении и почти с количественным выходом. Полученный силан не загрязнён примесью высших силанов.

Гидриды кремния, так называемые силаны, образуют гомологический ряд , аналогичный ряду насыщенных алифатических углеводородов, но отличающийся неустойчивостью полисилановых цепей -Si-Si-. Силан SiН4 - наиболее устойчивый первый представитель всего гомологического ряда; только при температуре красного каления он разлагается на кремний и водород. Дисилан Si2H6 разлагается при нагревании выше 3000 на силан и твердый полимер; гексасилан Si6H14, являющийся наивысшим известным членом гомологического ряда, медленно разлагается уже при нормальной температуре. Все силаны обладают характерным запахом и сильно ядовиты.

Основной схемой их получения является взаимодействие Mg2Si с соляной кислотой. Фракционированием образующейся смеси могут быть получены соответствующие кремневодороды. Существуют и другие методы получения силанов. Например, восстановлением галоидсиланов гидридом лития или алюмогидридом лития, а также восстановлением галоидсиланов водородом в присутствии АIСl3

SiН 3 СI + H2->SiН4 + HCI. В противоположность очень инертным углеводородам силаны являются чрезвычайно реакционноспособными соединениями. Важным свойством, которым силаны отличаются от углеводородов, является легкость гидролиза связи Si-H в присутствии щелочных катализаторов. Гидролиз протекает весьма быстро, и этот процесс можно изобразить следующим образом:

SiH4 + 2H2О→SiО2 + 4Н2

SiH4 + 2NaOH + H2О→Nа2SiOз + 4Н2.

При каталитическом действии щелочи на высшие силаны происходит разрыв связи Si-Si

Н3Si-SiН3 + 6H2О→3SiО2 + 10H2.

Со свободными галоидами они реагируют аналогично углеводородам, последовательно обменивая на галоид один атом водорода за другим. С галоидводородами в присутствии катализатора (АIСl3) идет подобная же, но не имеющая себе аналогичной в химии углеводорода, реакция обмена водорода на галоид

SiН4 + HCI→H2 + SiН3СI.

Трихлорсилан SiН3СI может быть получен прямым синтезом из Si и HCI при повышенной температуре.

С концентрированной серной кислотой силаны не реагируют.

Соединения с его участием применяются для защиты металла.

Моносилан - бинарное неорганическое соединение кремния и водорода с формулой SiH4, бесцветный газ с неприятным запахом, самовоспламеняется на воздухе, реагирует с водой, ядовит