Обозначение гравировки на чертеже. Маркировка деталей и сборочных единиц

ГОСТ 2.314-68

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

УКАЗАНИЯ НА ЧЕРТЕЖАХ

О МАРКИРОВАНИИ

И КЛЕЙМЕНИИ ИЗДЕЛИЙ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Единая система конструкторской документации УКАЗАНИЯ НА ЧЕРТЕЖАХ Unified system for design documentation. Instructions for marking and stamping articles. |

ГОСТ 2.314-68* Взамен ГОСТ 5292-60 в части п. 6 |

Утвержден Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР в декабре 1967 г. Срок введения установлен

с 01.01.71

1. Настоящий стандарт устанавливает правила нанесения на чертежи указаний о маркировании и клеймении изделий всех отраслей промышленности.

Стандарт полностью соответствует СТ СЭВ 648-77.

(Измененная редакция, Изм. № 2).

2. Указания о маркировании и клеймении помещают в технических требованиях чертежа и начинают словами: «Маркировать...» или «Клеймить...».

Указания о клеймении на чертежах помещают только в тех случаях, когда необходимо предусмотреть на изделии определенное место клеймения, размеры и способ нанесения клейма.

3. Место нанесения маркировки или клейма на изображении изделия отмечают точкой и соединяют ее линией-выноской со знаками маркирования или клеймения, которые располагают вне изображения. Знак маркирования - окружность диаметром 10 ...15 мм (черт. 1), знак клеймения - равносторонний треугольник высотой 10 ... 15 мм ().

Черт. 1

При этом в технических требованиях чертежа делают запись по типу:

а) если маркировки выполняются разным шрифтом, -

5. Маркировать по ТУ..., Чл - шрифтом... ГОСТ... Нл - шрифтом... ГОСТ...».

«6. Маркировать по ТУ... шрифтом... ГОСТ...»:

б) если маркировки выполняются одним шрифтом, -

«4. Маркировать по ТУ... шрифтом... ГОСТ...».

(Введено дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 2

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Маркирование - нанесение на изделие знаков, характеризующих это изделие.

Маркировка - совокупность знаков, характеризующих изделие, например: обозначение, шифр, номер партии (серии), порядковый номер, дата изготовления, товарный знак предприятия-изготовителя, марка материала, группа селективности, монтажные или транспортные знаки и т. п.

Клеймение - нанесение на изделие знаков, удостоверяющих его качество.

Клеймо - знак, удостоверяющий качество изделия.

Стандарт устанавливает правила нанесения на чертежи указаний о маркировании и клеймении изделий всех отраслей промышленности

| Обозначение: | ГОСТ 2.314-68* |

| Название рус.: | ЕСКД. Указания на чертежах о маркировании и клеймении изделий |

| Статус: | действующий |

| Заменяет собой: | ГОСТ 5292-60 «Система чертежного хозяйства. Общие требования к рабочим чертежам» (в части п. 6) |

| Дата актуализации текста: | 01.10.2008 |

| Дата добавления в базу: | 01.02.2009 |

| Дата введения в действие: | 01.01.1971 |

| Утвержден: | Госстандарт СССР (01.12.1967) |

| Опубликован: | ИПК Издательство стандартов № 2000 |

ГОСТ 2.314-68

МЕЖГОСУДАРСТВЕННЫЙСТАНДАРТ

ЕДИНАЯ СИСТЕМАКОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

УКАЗАНИЯ НА ЧЕРТЕЖАХ

О МАРКИРОВАНИИ

И КЛЕЙМЕНИИ ИЗДЕЛИЙ

ИПКИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙСТАНДАРТ

| Единая система конструкторской документации УКАЗАНИЯ НА ЧЕРТЕЖАХ Unified system for design documentation. Instructions for marking and stamping articles. | ГОСТ 2.314-68* Взамен ГОСТ 5292-60 в части п. 6 |

Утвержден Комитетом стандартов, мер и измерительных приборов при СоветеМинистров СССР в декабре 1967 г. Срок введения установлен

с 01.01.71

1. Настоящий стандарт устанавливаетправила нанесения на чертежи указаний о маркировании и клеймении изделий всехотраслей промышленности.

Стандарт полностьюсоответствует СТ СЭВ 648-77.

(Измененная редакция, Изм. № 2).

2. Указания о маркировании иклеймении помещают в технических требованиях чертежа и начинают словами:«Маркировать...» или «Клеймить...».

Указания о клеймении начертежах помещают только в тех случаях, когда необходимо предусмотреть наизделии определенное место клеймения, размеры и способ нанесения клейма.

3. Место нанесениямаркировки или клейма на изображении изделия отмечают точкой и соединяют еелинией-выноской со знаками маркирования или клеймения, которые располагают внеизображения. Знак маркирования - окружность диаметром 10 ...15 мм (черт. 1),знак клеймения - равносторонний треугольник высотой 10 ... 15 мм ().

Черт. 1

Внутри знака помещают номерсоответствующего пункта технических требований, в котором приведены указания о маркированиии клеймении.

Знаки маркирования иклеймения выполняют сплошными основными линиями.

4. Если маркированию иликлеймению подлежат определенные части изделий (головка болта, торец вала и т.п.), то знаки маркирования или клеймения на чертеж не наносят, а местонанесения маркировки или клейма указывают в технических требованиях.

5. Если указания омаркировании и клеймении помещают в технических условиях на изделие, то начертеже изделия делают следующую запись: «Маркировать по ТУ...».

6. Если маркировка и клеймонеобходимы, но нанесение их на изделие нецелесообразно или невозможно поконструктивным соображениям, то в технических требованиях помещаютсоответствующее указание, например: «Маркировать... на бирке» или «Клеймить...на бирке».

7. При необходимостиограничить участок поверхности для нанесения маркировки или клейма наносятсплошной тонкой линией границы участка и указывают его размеры (черт. 3) илиизображают маркировку, или клеймо, наносимые на изделие.

Черт. 3

8. Указания о маркировании иклеймении должны определять:

б) место нанесения;

в) способ нанесения (принеобходимости);

г) размер шрифта (принеобходимости).

9. С целью сокращения объеманадписей на чертеже допускается указания о содержании и способе нанесениямаркировки или клейма приводить буквенными обозначениями, установленнымиприложением 1 к настоящему стандарту.

(Измененная редакция, Изм. № 1).

ОБОЗНАЧЕНИЯ СОДЕРЖАНИЯ И СПОСОБОВ НАНЕСЕНИЯ МАРКИРОВКИ И КЛЕЙМ

Таблица 1

| Обозначение |

|

| Товарный знак, наименование предприятия-изготовителя | |

| Индекс изделия | |

| Обозначение изделия по основному конструкторскому документу | |

| Заводской номер изделия* | |

| Марка материала | |

| Номер плавки, порядковый номер в плавке | |

| Технические данные | |

| Группа селективности | |

| Знаки полярности, направления вращения, направления потока среды и др. данные, необходимые для монтажа | |

| Дата изготовления | |

| Цена изделия |

* Под номером изделияпонимается также номер партии или серии.

Таблица 2

3. Способы нанесениямаркировки или клейма указывают буквенными обозначениями, приведенными в табл.3.

Таблица 3

Примечание . Если маркировка или клеймо могут быть нанесены любымспособом, то способ нанесения не указывают.

4. Обозначения и способы нанесениямаркировки и клейма указывают на наклонном участке линии-выноски.

ПРИМЕР НАНЕСЕНИЯ на чертежеобозначений заводского номера изделия ударным способом и клейма окончательнойприемки краской при наличии в технических условиях на изделие всех данных омаркировании и клеймении приведен на .

При этом в техническихтребованиях чертежа делают запись по типу: «3. Маркировать и клеймить поТУ...».

ПРИМЕР НАНЕСЕНИЯ на чертеже обозначениймарки материала - краской, обозначения изделия, заводского номера его итоварного знака - литейным способом, при необходимости указания на чертежеотсутствующих в технических условиях данных о месте, способе нанесения и шрифтемаркировки, приведен на - нанесение на изделие знаков, характеризующих это изделие.

Маркировка - совокупность знаков, характеризующих изделие, например: обозначение,шифр, номер партии (серии), порядковый номер, дата изготовления, товарный знакпредприятия-изготовителя, марка материала, группа селективности, монтажные илитранспортные знаки и т. п.

Клеймение - нанесение на изделие знаков, удостоверяющих его качество.

Клеймо - знак, удостоверяющий качество изделия.

8. Маркировать и клеймить шрифтом ПО-5 ГОСТ 2930-62.

ПО – шрифт прописной, основной (русский, латинский, греческий, цифры арабские); 5 – высота шрифта в мм. Качество изготовленной производителем продукции на правильность выполнения отдельных операций ее изготовления подтверждается простановкой клейма, Клеймение производится путем нанесения оттиска металлического или эластичного клейма непосредственно на принятую продукцию, на сопровождающую бирку или на сопроводительную приемо-сдаточную документацию. Место простановки клейма, способ клеймения и размер оттиска определяются конструкторской документацией в соответствии с ГОСТ 2.314 – 68. В рассматриваемом случае клеймение адгезионное, т.е. нанесение оттисков с помощью лакокрасочных составов.

9. Контроль люминесцентный.

Люминесцентный метод является одним из основных капиллярных методов не разрушающего контроля. Он основан на регистрации контраста люминесцирующего в длинноволновом ультрафиолетовом излучении видимого индикаторного рисунка на фоне поверхности объекта контроля.

Капиллярный метод дефектоскопии позволяет обнаружить микроскопические поверхностные дефекты на изделиях практически из любых конструкционных материалов. Метод основан на капиллярном проникновении индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрация образующихся индикаторных следов визуальным способом или с помощью преобразователя. При люминесцентном методе пользуются высокочувствительным набором дефектоскопических материалов, который позволяет обнаруживать на поверхностные дефекты с раскрытием около 0,1 мкм. Он состоит из пенетранта ЛЖ-6А, проявителя ПР-1, очистителя ОЖ-1.

10. Покрытие- АН. ОКС хром./эмаль ЭП-140 голубовато-серая 265 ГОСТ 9073-77.

Для защиты поверхностей детали от коррозии, т. е. процессам разрушения в результате химического или электрохимического воздействия внешней среды, а также для придания детали эстетичного вида, применяют защитные покрытия.

Если лакокрасочному покрытию предшествует покрытие металлическое (неорганическое), то обозначение записывается дробью, в числителе которой указывается металлическое или неметаллическое (неорганическое) покрытие по ГОСТ 9,073 – 77, а в знаменателе – лакокрасочное.

Надпись в числителе означает, что поверхность детали подвергается, анодировано – хроматным покрытием.

Покрытие окисными пленками – оксидирование – применяют для защиты сталей, медных и алюминиевых сплавов от атмосферной коррозии.

Оксидирование алюминия и его сплавов, называемое также анодированием, производится чаще всего путем электрохимической обработки в растворе серной кислоты, хромовой ли щавелевой кислот. С помощью анодирования толщину окисной пленки, которая всегда имеется на поверхности алюминия, удается увеличить в десятки раз. Полученная пленка обладает высокой твердостью, жаростойкостью, электроизоляционными свойствами, хорошо сцепляется с поверхностью алюминия. Имея значительную пористость, пленка способна окрашиваться в различные цвета органическими и минеральными красителями.

Хромовые покрытия отличаются высокой твердостью, низким коэффициентом трения, свойством прочно сцепляться с основным металлом, а также хорошей химической и термической стойкостью.

Надпись в знаменателе означает, что все наружные поверхности должны быть покрыты эмалью ЭП – 140 голубовато – серого цвета; 265 – номер системы покрытия.

Эмали предназначаются для окраски предварительно загрунтованных поверхностей из магниевых, алюминиевых и титановых сплавов, а также меди и ее сплавов.

Эмали применяют для получения верхних слоев покрытий по слою грунтовки или шпатлевки. Они должны придавать покрытию требуемый цвет, укрывистость и стойкость в условиях эксплуатации.

2.1.4. Анализ технологичности конструкции изделия

Технологичность конструкции – совокупность свойств конструкции изделия обеспечивающих возможность оптимальных разовых затрат при производстве, эксплуатации и ремонта для заданных показателей качества, условий изготовления и эксплуатации.

Разработка нового изделия – сложная конструкторская задача, связанная не только с достижением требуемого технического уровня этого изделия, но и с приданием его конструкции таких свойств, которые обеспечивают максимально возможное снижение затрат труда, материалов и энергии на его разработку, изготовление, техническое обслуживание и ремонт. Решение этой задачи определяется деловым творческим содружеством создателей новой техники – конструкторов и технологов – и их взаимодействием на этапах разработки конструкции с его изготовителями и потребителями. Первостепенная роль в обеспечении технологичности конструкции изделия принадлежит конструктору, который должен руководствоваться соображениями как технической, так и экономической целесообразности проектируемой конструкции, уметь использовать такие инженерные решения, которые обеспечивают достижение необходимых технических показателей изделия при рациональных показателях изделия, при рациональны затратах ресурсов, выделяемых на его создание и применение.

Конструктор, придавая конструкции изделия в процессе ее разработки необходимые свойства, выражающие полезность изделия, придает ей и такие конструктивные свойства, которые предопределяют уровень затрат ресурсов на создание, изготовление, техническое обслуживание и ремонт изделия.

Совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества, объема выпуска и условий выполнения работ, представляет собой технологичность конструкции изделия.

Состав конструктивных элементов данной детали выбран с учетом ограниченных перечней стандартов и картотек применяемости. Конструкция детали состоит из стандартных и унифицированных конструктивных элементов. Конструкция детали обеспечивает возможность применения типовых технологических процессов для ее изготовления.

При анализе сборочного чертежа видно, что предложенное конструкторское решение наиболее оптимально по своему конструкторскому исполнению, что позволяет детали осуществлять свои основные функции. Заданные значения всех параметров детали, обеспечивающие требования к надежности (безотказности, долговечности, сохраняемости), направлены на обеспечение выполнения деталью заданных функций в эксплуатации, путем сохранения во времени и в установленных пределах их значений, и соответствуют нормам наработки лётного времени изделия в целом.

Материал, применяемый при изготовлении детали, обеспечивает легкость получения заготовки, ее обрабатываемость резаньем, а также требуемую массу конструкции. Так как выбранным материалом является, сталь 40Х, то для получения заготовки детали применяем литье в песчаные формы, которое дает наиболее максимальную приближенность формы заготовки к форме детали и способствует уменьшению числа операций по механической обработке. Процесс литья обуславливается высокой производительностью, а максимальная приближенность формы заготовки к форме детали, способствует уменьшению отходов металла, что способствует уменьшению трудоемкости и себестоимости детали. При обработке резанием большое внимание уделяется унификации элементов формы детали (резьбы, фаски, радиусы скруглений и т.д.), что создает предпосылки для унификации применяемого при изготовлении детали режущего и измерительного инструмента.

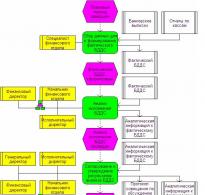

Рисунок 1 Анализ технологичности конструкции

Результаты исследований сводим в таблицу, которая позволит произвести анализ технологичности конструкции наиболее рациональным способом.

Таблица 3

| №,№ | №,№ поверх-ностей | Иденти- ные поверх-ности | Квалитет точности | Параметр шерохова тости | Коэф- фициент приведения | Примеча-ние |

| 1 | 1,32 | 2 | 14 | 6,3 | 4 | 2 фаски |

| 2 | 2 | 7 | 0,8 | 7 | ||

| 3 | 3 | 14 | 6,3 | 4 | ||

| 4 | 4 | 9 | 6,3 | 4 | ||

| 5 | 5 | 9 | 6,3 | 4 | ||

| 6 | 6 | 14 | 6,3 | 4 | ||

| 7 | 7 | 14 | 6,3 | 4 | ||

| 8 | 8,9 | 2 | 14 | 6,3 | 4 | 2 радиуса |

| 9 | 10 | 14 | 6,3 | 4 | ||

| 10 | 11 | 7 | 0,8 | 7 | ||

| 11 | 12 | 14 | 6,3 | 4 | ||

| 12 | 13 | 6 | 0,8 | 7 | ||

| 13 | 14 | 14 | 6,3 | 4 | ||

| 14 | 15 | 14 | 6,3 | 4 | ||

| 15 | 16 | 14 | 6,3 | 4 | ||

| 16 | 17-22 | 6 | 14 | 6,3 | 4 | 6 радиусов. |

| 17 | 23-25 | 3 | 14 | 6,3 | 4 | 3 отв. |

| 18 | 26-31 | 6 | 14 | 6,3 | 4 | 6 отв. |

| Итого: | 32 | 19 |

Определяем коэффициент унификации конструктивных элементов.

А ср = å А * n i / å n i = 1*n 1 + 2*n 2 + …. + 19*n 19 / n 1 + n 2 +…. + n 19 (3.1.3.)

где А ср - средний квалитет точности;

А - квалитет точности обработки;

n i – число размеров соответствующего квалитета.

Из таблицы 3 определяем:

А ср = (14*28 + 7*2 + 9*2) /(28 + 2 + 2) = 13,25

К т = 1 – 1 / 13,25 = 0,92

Изделие относится к средней точности.

Определяем коэффициент шероховатости.

К ш = 1 / Б ср (4)

Б ср = (1*n 1 + 2*n 2 + … + k*n к) / (n 1 + n 2 +…. + n к) (5)

где Б ср – средняя величина коэффициента приведения;

Б – величина коэффициента приведения;

n i ш – число поверхностей соответствующего параметра шероховатости.

Б ср = (4*15 + 7*3) / (15 + 3) = 4,5

К ш = 1 / 4,5 = 0,22

Изделие относится к средней точности. Полученные данные сводим в таблицу 4.

Таблица 4 - Оценка количественных показателей технологичности конструкции изделия

| Наименование коэффициента | Формула расчета | Показатель | ||

| расчетный | нормальный | |||

| 1. | Коэффициент унификации элементов | К эу = Q уэ / Q э | 0,65 | 0,65 |

| 2. | Коэффициент точности обработки | К т = 1 – 1 / А ср | 0,92 | 0,5 |

| 3. | Коэффициент шероховатости | К ш = 1 / Б ср | 0,22 | 0,1 |

Таблица 5 - Оценка качественных показателей технологичности конструкции детали.

| Наименование показателя | Степень соответствия данному показателю | |

| 1. | Методы получения заготовок, обеспечивающие получение поверхностей, не требующих дальнейшей обработки или требующих обработки с малыми припусками | Используются |

| 2. | Использование основных конструкторских баз как измерительных и технологических | Да |

| 3. | Позволяет ли простановка размеров на чертеже детали производить обработку по принципу автоматического получения размеров | Да |

| 4. | Позволяет ли конструкция детали применение наиболее совершенных и производительных методов механической обработки | Нет |

| 5. | Обеспечена ли обработка напроход, условия для врезания и выхода режущего инструмента | Да |

1. Изделие относится к средней точности.

2. Соответственно по коэффициентам количественной оценки технологичности конструкции изделие относится к технологичным.

2.2. Выбор аналога технологического процесса

За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода.

После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка.

Вся токарная обработка производится на станках 1К62, у которого малая производительность труда, вспомогательное время и время на обслуживание рабочего места составляет 45% от штучного времени Т шт и на 16А20Ф3. При проведении анализа технологического процесса выяснено, что базовые поверхности выбраны, верно, сохраняются основные принципы базирования, но много лишних операций. Виды и последовательность обработки осуществляются в соответствии с основными положениями технологии машиностроения. В заводском техпроцессе используется устаревшее оборудование - универсальные станки без ЧПУ, что ведет к увеличению числа токарных и слесарных операций, требующих доработки и устранения погрешностей, вызванных механической обработкой.

Предлагаю все токарные операции выполнять на токарном станке с ЧПУ модели 16К20Ф3С39, для обработки отверстий диаметром 6.4 станок 2Р188Ф2, что повысит технологические возможности обработки, в том числе улучшится качество обработки, сократится время. Режимы обработки необходимо пересчитать, нормы времени в заводском техпроцессе явно завышены.

В разработанном технологическом процессе подготовительной стадией является операция по обработке наружного диаметра заготовки до диаметра 84.88 (М 85*1.5 6h) и диаметра 75М7 до диаметра 73 +0.2 после литья. В дальнейшем при обработке детали диаметр 84.88 будет являться базой. Черновая стадия это предварительная обработка поверхностей Б, В, Г с припуском. Чистовая стадия это обработка всех поверхностей детали в заданный размер и шероховатость поверхности.

В качестве метода получения заготовки на базовом предприятии используется штамповка на молотах в подкладных штампах. Предлагаю использовать литье в песчаные формы, что позволит повысить точность получения заготовки, приведет к уменьшению припусков, а следовательно повысит коэффициент использования материала что приведет к снижению себестоимости детали.

... – это гальванический и литейно-термический цеха. В гальваническом цехе имеется оборудование для нанесения лакокрасочных и гальванических покрытий (никелевых, медных, цинковых и др.). Анализ заводского технологического процесса изготовления детали Для курсовой я взяла чертеж оси. Ось - деталь машины, предназначенная для соединения и закрепления деталей машин между собой, воспринимающая...

Следующая страница>>КЛЕЙМЕНИЕ И МАРКИРОВКА ИЗДЕЛИЙ

§ 1. Общие сведения о клеймении и маркировке. .

В современном производстве клеймение и маркировка являются составной частью технологического процесса. Клеймение - нанесение на изделие знаков, удостоверяющих его качество. Маркировка - более широкое понятие и обозначает нанесение на изделие характеризующих его знаков.

Клеймо и маркировка могут быть простыми (одно- или двухзначными) или сложными (многозначными, с изображением товарного знака завода). Наносимая маркировка может быть постоянной или меняться с определенной периодичностью (например, раз в смену). Любая маркировка должна быть четкой, ясной, лаконичной, долговечной и минимально нарушать поверхность изделии.

Маркированию и клеймению подвергается готовая продукция, поэтому от качества ее нанесения зависит товарный вид продукции.

Известно много способов клеймения: механические, химические, электрические, фотохимические, электрохимические и др. Способ маркировки выбирается конструктором и зависит от конфигурации изделия, размеров, материала, твердости поверхности, объема производства, требований эстетики, характера наносимой маркировки, ее постоянства, степени механизации и автоматизации производства и др.

Место, способ нанесения клейма и маркировки, содержание маркировки указываются в чертеже изделия или в ТУ.

Место клеймения на изображении детали указывается знаком (рис. 5,а) в виде равностороннего треугольника высотой не менее 5 мм, внутри которого или на полке-выноске от него указывается условное обозначение (буква) способа клеймения согласно табл. 1.

Рис. 5. Знаки:

а - места клеймения, б - места маркировки; 5 -высота шрифта, мм

1 Условные обозначения способов клеймения

| Способ нанесения клейма или маркировки | Условные обозначения на чертежах клейма | Условные обозначения на чертежах маркировки | Рекомендации по применению |

| У | У | Для металлических сборочных единиц (узлов) и деталей, кроме тонкостенных |

|

Электрографический |

Э | Э | Для стальных и чугунных узлов и деталей |

Электроискровой |

ЭИ | ЭИ | Для металлических узлов и деталей, где не допускается выпучивание поверхности от маркировки |

Химический |

X | X | Для узлов и деталей, где не допускаются другие способы (например, на шарико- и роликоподшипниках) |

Электрохимический |

ЭХ | ЭХ | Для узлов и деталей из любого металла |

Гравированием |

Г | Г | Для узлов и деталей, которые не могут маркироваться другими способами |

Красками, чернилами |

Кр | Кр | Для узлов и деталей из труб, листов, резины, пластмассы, работающих при температуре и в среде, не разрушающих краску |

Место маркировки на чертеже указывается знаком в виде прямоугольника размером не менее 5X7 мм (рис. 5,б), От знака маркировки на изображении детали делается выноска, на которой указываются условные обозначения способа нанесения маркировки.

В отдельных случаях допускается указывать содержание, место и способ маркировки или клеймения в технических требованиях (ТТ) на поле чертежа или в ТУ на изделие.

В чертеже на такие детали, как трубы, пружины, тросы, шайбы и другие малогабаритные детали, а также детали, поверхности которых не допускают клеймения и маркировки пи одним из указанных способов, вместо условного обозначения клеймения или маркировки на изображении детали дается общее указание на поле чертежа о клеймении, на бирке о маркировке для партии деталей.

На комплексных изделиях и их агрегатах маркировка (марка завода-изготовителя, индекс изделия, его наименование, порядковый номер и др. данные) производится на заводском знаке, форма которого и размеры установлены соответствующим документом.

Наиболее распространенным и простым способом является маркировка краской, которую наносят кистью или распылением по трафаретам, а в простейших случаях кистью от руки.

Стандартизация. ГОСТ 2.314-68 - Единая система конструкторской документации. Указания на чертежах о маркировании и клеймении изделий. ОКС: Общие положения. Терминология. Стандартизация. Документация, Технические чертежи. ГОСТы. Единая система конструкторской документации. .... class=text>

ГОСТ 2.314-68

Единая система конструкторской документации. Указания на чертежах о маркировании и клеймении изделий

ГОСТ 2.314-68

Группа Т52

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система конструкторской документации

УКАЗАНИЯ НА ЧЕРТЕЖАХ О МАРКИРОВАНИИ И КЛЕЙМЕНИИ ИЗДЕЛИЙ

Unified system for design documentation. Instructions for marking and stamping articles

МКС 01.100.01

Дата введения 1971-01-01

УТВЕРЖДЕН Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 19 июня 1968 г. N 943

ВЗАМЕН ГОСТ 5292-60 в части п.6

ИЗДАНИЕ (август 2007 г.) с Изменениями N 1, 2, утвержденными в октябре 1969 г., августе 1980 г. (ИУС 11-69, 10-80).

1. Настоящий стандарт устанавливает правила нанесения на чертежи указаний о маркировании и клеймении изделий всех отраслей промышленности.

Стандарт полностью соответствует CT СЭВ 648-77.

(Измененная редакция, Изм. N 2).

2. Указания о маркировании и клеймении помещают в технических требованиях чертежа и начинают словами: "Маркировать..." или "Клеймить...".

Указания о клеймении на чертежах помещают только в тех случаях, когда необходимо предусмотреть на изделии определенное место клеймения, размеры и способ нанесения клейма.

3. Место нанесения маркировки или клейма на изображении изделия отмечают точкой и соединяют ее линией-выноской со знаками маркирования или клеймения, которые располагают вне изображения. Знак маркирования - окружность диаметром 10...15 мм (черт.1), знак клеймения - равносторонний треугольник высотой 10...15 мм (черт.2).

Внутри знака помещают номер соответствующего пункта технических требований, в котором приведены указания о маркировании и клеймении.

Знаки маркирования и клеймения выполняют сплошными основными линиями.

4. Если маркированию или клеймению подлежат определенные части изделия (головка болта, торец вала и т.п.), то знаки маркирования или клеймения на чертеж не наносят, а место нанесения маркировки или клейма указывают в технических требованиях.

5. Если указания о маркировании и клеймении помещают в технических условиях на изделие, то на чертеже изделия делают следующую запись: "Маркировать по ТУ...".

6. Если маркировка и клеймо необходимы, но нанесение их на изделие нецелесообразно или невозможно по конструктивным соображениям, то в технических требованиях помещают соответствующее указание, например: "Маркировать... на бирке" или "Клеймить... на бирке".

7. При необходимости ограничить участок поверхности для нанесения маркировки или клейма наносят сплошной тонкой линией границы участка и указывают его размеры (черт.3) или изображают маркировку или клеймо, наносимые на изделие.

8. Указания о маркировании и клеймении должны определять:

б) место нанесения;

в) способ нанесения (при необходимости);

г) размер шрифта (при необходимости).

9. С целью сокращения объема надписей на чертеже допускается указания о содержании и способе нанесения маркировки или клейма приводить буквенными обозначениями, установленными приложением 1 к настоящему стандарту.

(Измененная редакция, Изм. N 1).

Приложение 1 (рекомендуемое). ОБОЗНАЧЕНИЯ СОДЕРЖАНИЯ И СПОСОБОВ НАНЕСЕНИЯ МАРКИРОВКИ И КЛЕЙМ

ОБОЗНАЧЕНИЯ СОДЕРЖАНИЯ И СПОСОБОВ НАНЕСЕНИЯ МАРКИРОВКИ И КЛЕЙМ

Таблица 1

Обозначение |

|

Товарный знак, наименование предприятия-изготовителя | |

Индекс изделия | |

Обозначение изделия по основному конструкторскому документу | |

Заводской номер изделия* | |

Марка материала | |

Номер плавки, порядковый номер в плавке | |

Технические данные | |

Группа селективности | |

Знаки полярности, направления вращения, направления потока среды и др. данные, необходимые для монтажа | |

Дата изготовления | |

Цена изделия |

________________

* Под номером изделия понимается также номер партии или серии.

Таблица 2

3. Способы нанесения маркировки или клейма указывают буквенными обозначениями, приведенными в табл.3.

Таблица 3

Примечание. Если маркировка или клеймо могут быть нанесены любым способом, то способ нанесения не указывают.

4. Обозначения и способы нанесения маркировки и клейма указывают на наклонном участке линии-выноски.

ПРИМЕР НАНЕСЕНИЯ на чертеже обозначений заводского номера изделия ударным способом и клейма окончательной приемки краской при наличии в технических условиях на изделие всех данных о маркировании и клеймении приведен на черт.1.

При этом в технических требованиях чертежа делают запись по типу: "3. Маркировать и клеймить по ТУ...".

ПРИМЕР НАНЕСЕНИЯ на чертеже обозначений марки материала - краской, обозначения изделия, заводского номера его и товарного знака - литейным способом, при необходимости указания на чертеже отсутствующих в технических условиях данных о месте, способе нанесения и шрифте маркировки, приведен на черт.2.

При этом в технических требованиях чертежа делают запись по типу:

а) если маркировки выполняются разным шрифтом, -

"5. Маркировать по ТУ..., Чл - шрифтом... ГОСТ... Нл - шрифтом... ГОСТ...".

"6. Маркировать по ТУ... шрифтом... ГОСТ... ":

б) если маркировки выполняются одним шрифтом, -

"4. Маркировать по ТУ... шрифтом... ГОСТ... ".

ПРИЛОЖЕНИЕ 1. (Введено дополнительно, Изм. N 1).

Приложение 2 (справочное). ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

ПРИЛОЖЕНИЕ 2

Справочное

Маркирование

- нанесение на изделие знаков, характеризующих это изделие.

Маркировка

- совокупность знаков, характеризующих изделие, например: обозначение, шифр, номер партии (серии), порядковый номер, дата изготовления, товарный знак предприятия-изготовителя, марка материала, группа селективности, монтажные или транспортные знаки и т.п.

Клеймение

- нанесение на изделие знаков, удостоверяющих его качество.

Клеймо

- знак, удостоверяющий качество изделия.