Технология изготовления фанеры березовой в кустарных условиях. Требования к помещению

В настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках.

Изготовление фанеры состоит из нескольких этапов

Выбор древесины

Этот этап характеризуется подбором и подготовкой бревен древесины. Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины - береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м 3 . Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию. Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра. Так как высокая пластичность древесины обеспечивает получения листа шпона с низкими внутренними деформациями.

Предварительная обработка древесины

Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак - кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Процесс получения шпона

К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков. Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Наглядное видео по лущению березового шпона

Сушка и ремонт шпона

Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки.

Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Видео по нанесению клея на листы шпона

На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры.

Дополнительная обработка листов фанеры

В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Упаковка готовых листов

На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения.

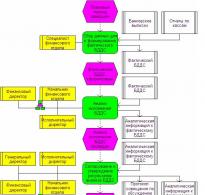

В целом процесс изготовления фанеры можно представить в виде схемы:

Заключение

Длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам производства фанеры позволяет получать готовый материал высокого качества. Такой материал можно эксплуатировать длительное время.

Производство фанеры является очень сложным, но прибыльным бизнесом. Для открытия предприятия по производству фанеры необходимо, прежде всего, приобрести оборудование, которое используется для этого процесса. Стоит помнить, что качественное оборудование способно значительно упростить процесс производства фанеры.

Оборудование для изготовления фанеры

Для производства фанеры чаще всего используются лущильный, калибровочный и раскроечный станки. С помощью лущильного станка осуществляется получение тонкой поперечной стружки. На этих станках обрабатываются короткие бревна, которые по-другому называются чураки. На суппорте станка устанавливается нож, который при вращении бревна срезает с него слой древесины. Этот слой древесины имеет слой толстой и беспрерывной ленты, которую называют шпоном.

Для улучшения качества шпона и увеличения его прочности во время лущения шпона производится обжим древесины. Для этого используется прижимная линейка.

Калибровочный станок используется для пропуска бревен с сечениями. Благодаря этому станку обеспечивается удаление участков бревен, которые выступают за просветы в нем. Закомелистая часть наиболее толстых бревен обтачивается благодаря наличию калибрующих ножей. Благодаря возможности регулировать положение ножей на роторе можно обрабатывать на этом станке бревна различного сечения. Раскроечные станки предназначаются для раскройки фанеры. Они характеризуются большими габаритами, что позволяет разрезать фанеру на листы разнообразных разрезов.

Для того, чтобы просканировать недостатки отобранного материала используются специальные станки. Ими являются измерители количества влаги, а также конвейеры.

Иногда на производстве фанеры используются линии, благодаря которым осуществляется сортировка шпона.

Технология производства фанеры

Производство фанеры состоит из нескольких этапов. К основным из них относится:

- Подбор материала;

- Снятие коры;

- Снятие слоя шпона на лущильном станке;

- Просушка шпона.

К подбору материала для фанеры необходимо подходить очень тщательно. Зачастую для производства фанеры используют шпон из березы, ольхи, бука, сосны и т.д. Для создания удобств в работе материал проваривается в специальном бассейне. Этот процесс значительно повышает качество сырья.

После этого с древесины снимается кора, а также проверяется материал на наличие металлических элементов. Далее материал поступает на специальное оборудование, которое предназначается для производства фанеры.

На лущильном станке снимаются первый слой шпона, после чего его разделяют на отдельные листы. Качество шпона зависит от вида древесины. При наличии в шпоне большого количества влаги его отправляют на просушку. Далее производится склеивание листов шпона.

Для склеивания шпона используются специальные материалы. Клеящие составы изготавливаются в механизированных смесителях, после чего они подаются желобки нескольких клеевых вальцов. Прокатывается клеящий состав с обеих сторон пиломатериала. Далее промазанные клеем листы шпона склеиваются с помощью пневматических, гидравлических или винтовых прессах.

При склеивании фанеры в комнатной температуре их необходимо продержать в помещении около 6 часов. Наиболее эффективным является прессование фанеры при повышенной температуре. В таких условиях на склеивание шпона уходит всего несколько минут.

В том случае, если производится гнутая фанера , используется специальные инструментальные плиты, которые характеризуются наличием нескольких пресс-форм. Далее фанера поступает на раскроечный станок, где осуществляется ее резка на листы различных размеров. Технология изготовления фанеры напрямую зависит от вида производимого строительного материала.

Линия по производству фанеры

Выпуск фанеры требует наличия специальных линий. Это специализированное оборудование, которое значительно упрощает процесс производства. Работа линии заключается в следующем. Древесина в виде бревна или чурака очищается от разнообразных загрязнений, а также с нее снимается кора. Для этого в течение нескольких часов применяется влаготермическая обработка.

Выпуск фанеры требует наличия специальных линий. Это специализированное оборудование, которое значительно упрощает процесс производства. Работа линии заключается в следующем. Древесина в виде бревна или чурака очищается от разнообразных загрязнений, а также с нее снимается кора. Для этого в течение нескольких часов применяется влаготермическая обработка.

После того, как древесина прошла процесс размягчения, ее закрепляют в специальном станке, который вращается вокруг своей оси. К чураку подводится лущильный нож и с его помощью снимается с него тонкий слой древесины. Благодаря этой процедуре вырабатывается стружка. Эта стружка и становится основой будущей фанеры.

Шпон раскраивается на листы. Эти листы проходят процесс сортировки согласно их качеству. При этом учитывается наличие трещин, сучков и разнообразных незначительных дефектов. Далее листы проходят процесс сушки, после чего их собирают в пакеты. Улаживаются листы в пакеты по принципу перпендикулярности.

Базовый лист фанеры должен быть расположен симметрично. После того, как пакет сформирован, его смазывают специальным клеящим составом. Благодаря клею из отдельных листов шпона образуется единый и цельный лист фанеры. После этого фанера проходит процесс высыхания и охлаждения. На этом процесс производства на линии заканчивается.

Во время производства шлифованной фанеры используются специальные шлифовальные станки, на которых она проходит соответствующую обработку.

В случае изготовления ламинированной фанеры используется специальная пленка, которая наклеивается сверху на фанеру.

Благодаря этой пленке фанера имеет отличные технические характеристики, а также повышенный уровень износоустойчивости. Ламинирование фанеры может быть выполнено как с одной, так и с двух сторон. Водостойкую фанеру во время производства обрабатывают специальными смолами.

Популярные модели оборудования

Лущильный станок СЛ-720

На производствах фанеры используются разнообразные станки. От качества оборудования зависит скорость процесса изготовления фанеры, а также его качество. Именно поэтому к подбору оборудования необходимо подходить очень ответственно. Существует множество фирм, которые занимаются производством оборудования для изготовления фанеры. Наиболее популярными среди станков для производства фанеры считаются:

- Лущильный станок для производства шпона СЛ-720 (1600). С помощью этого станка древесина обрабатывается без дополнительных усилий. Определение оптимального положения оси обеспечивается благодаря наличию специального приспособления. Наличие дебаркера обеспечивает высокое качество начальной обработки чурака. С помощью хорошей фрезы заготовке придается правильная форма. Наличие гибкого гофрированного шланга позволяет беззаботно удалять отходы во время работы.

Раскроечный станок по дереву FDB Maschinen FR 6020 предназначается для обработки фанеры. Это изделие характеризуется компактностью, высоким уровнем сборки и наличием специальных устройств, благодаря которым значительно упрощается процесс обработки дерева.

Все станки производятся из материалов высокого качества, что обеспечивает им прочность, надежность и длительный срок эксплуатации. После производства все станки проходят ряд испытаний, что обеспечивает им высокий уровень износоустойчивости, а также значительно упрощает процесс производства фанеры.

Видео про изготовление фанеры

Фанера представляет собой слоистый материал, состоящий из склеенных между собой листов лущеного шпона, нередко в композиции с другими материалами. В листе фанеры различают наружные (лицевой и оборотный) и внутренние слои шпона, отличающиеся качеством и иногда породой древесины. В основу классификации фанеры положен ряд конструктивных и технологических признаков, определяющих эксплуатационные качества каждого ее вида.

Фанера общего назначения. Фанеру общего назначения изготовляют из трех и более слоев шпона и используют в производстве мебели, тары, в строительстве, а также в ряде других отраслей.

В зависимости от вида применяемого клея фанера выпускается следующих марок: ФСФ -- фанера повышенной водостойкости, с применением фенолоформальдегидных клеев; ФК -- фанера средней водостойкости, с применением карбамидоформальдегидных клеев; ФБА -- фанера средней водостойкости, с применением альбуминоказеиновых клеев.

В зависимости от качества шпона своих наружных слоев фанера делится на пять основных сортов; А/АВ, АВ/В, В/ВВ, ВВ/С, С/С. Допускается изготовлять фанеру со следующим сочетанием лицевых слоев: А/В, А/ВВ, АВ/ВВ, В/С. Фанеру выпускают нешлифованной и шлифованной с одной или двух сторон. Шероховатость нешлифованной фанеры из древесины лиственных пород не более 200 мкм, шлифованной не более 80 мкм, а из хвойной древесины -- соответственно не более 300 и 200 мкм.

Фанеру выпускают длиной 2440--1220 мм, шириной 1525--725 мм и толщиной 1,5--18 мм. При длине одной из сторон более 1800 мм фанеру называют большеформатной. Фанеру, у которой больший размер совпадает с продольным направлением волокон шпона наружных слоев, называют продольной, в противном случае -- поперечной.

Фанера строительная. Строительную фанеру изготовляют из шпона хвойных пород - сосны и лиственницы толщиной 2-4.5мм, а также комбинированную. Комбинированную фанеру изготовляют с чередующимися слоями шпона из древесины хвойных пород толщиной 2 мм и более и березового шпона толщиной 1,5 мм и более или только из чередующихся слоев березового шпона этих толщин. Наружные слои фанеры изготовляют из березового шпона толщиной 1 мм. Такая конструкция пакета дает высокое качество склеивания и поверхности фанеры.

Строительную фанеру изготовляют в основном на клеях высокой водостойкости марки ФСФ, а также марки ФК. Влажность фанеры марки ФСФ до 12%. а марки ФК до 10%.

Фанеру изготовляют шлифованной и нешлифованной. Шероховатость шлифованной фанеры из древесных хвойных пород до 200 мкм, комбинированной -- до 70 мкм, а нешлифованной соответственно до 300 мкм и до 200 мкм.

Строительную фанеру выпускают в основном большеформатной, размером 2440х1220 мм, хотя предусмотрено изготовление ее и с такими размерами, как фанеры общего назначения. Строительная фанера отличается большой толщиной -- от 8 до 19 мм

Фанера из древесины хвойных пород предназначена для изготовления сооружений каркасного, сборно-щитового, передвижного типов: для строительства деревянных домов и сооружений, в вагоностроении. Комбинированная фанера используется в деревянном домостроении в качестве обшивочного материала.

Клеи требования, предъявляемые к клеям. Качество клееного материала в значительной степени зависит от качества клея. Поскольку область применения клееных материалов очень широка, а условия эксплуатации разнообразны, к клеям предъявляются различные требовании эксплуатационного, технологического и экономического характера. Рассмотрим главные из этих требований.

Эксплуатационные требования следующие

1. Клей должен создавать прочное клеевое соединение, для чего он должен иметь высокую адгезию к склеиваемому материалу и высокие когезионные свойства. Термин «адгезия» (прилипание) характеризует связь между двумя приведенными в контакт материалами разной природы, обусловленную спецификой взаимодействия между молекулами этих веществ. Определяется адгезия величиной силы, потребной для отрыва пленки клея от подложки (например, от древесины).

Термин «когезия» характеризует связь частиц внутри данного тела, т. е. прочность самого отвержденного клея. Желательно, чтобы когезионная прочность клея была выше прочности склеиваемого материала (например, древесины).

2. Клей после отверждения должен быть водостойким, т. е. должен сохранять свойства при длительном воздействии на него воды. Между тем структура и свойства клея, находящегося в твердой фазе, могут изменяться в результате набухания или экстракции водой водорастворимых ингредиентов клея - пластификаторов, стабилизаторов, наполнителей и т. д. Но поскольку процесс поглощения воды носит диффузионный характер, его оценивают массой поглощенной воды, отнесенной к поверхности образца клея.

Водостойкость клея зависит от его природы, структуры, состава, степени отверждения, толщины пленки и т. д. Водостойкость может быть повышена термической обработкой клея или введением в него аппретированных наполнителей. Высокая водостойкость клея особенно необходима при изготовлении изделий, на которые может действовать капельно-жидкая влага (в судо- и авиастроении, производстве тары, сельхозмашиностроении и т. д.). Водостойкость клея и его стоимость находятся в прямой зависимости.

3. Клей после отверждения должен быть влагостойким (атмосферостойким), т. е. должен сохранять свои свойства при длительном воздействии на него влажного воздуха. Пары воды могут вызывать набухание гидрофильных материалов в результате адсорбции, что часто сопровождается гидролитическим расщеплением связей в молекулах клея. Протекает этот процесс чаще всего при повышенных температурах.

Влагостойкость клея характеризуется влагопоглощением, т. е. количеством воды (в процентах), которое он в течение определенного времени поглощает из воздуха, имеющего относительную влажность 95--98% при t = 20°С. При длительном нахождении во влажной атмосфере, влагопоглощение достигает равновесного состояния. Требования в отношении влагостойкости особенно высоки, если клей используется для материалов, применяемых в тропиках.

Клей должен быть биостойким. Выполнение этого требования важно в случае работы клееного материала во влажной среде и при повышенной температуре. Поэтому желательно иметь в составе клея ядовитые для микроорганизмов вещества.

Клей после перехода в твердое состояние должен быть термостойким. Во время эксплуатации клееного материала на него может действовать воздух, имеющий высокую температуру, и если при этом клей размягчится, прочность клеевогосоединения снизится.

Клей после отверждения должен быть бензо- и маслостойким, т. е. при соприкосновении, например, с углеводородами он не должен набухать в них, так как это неизбежно отразилось бы на его прочности. Бензо- и маслостойкость зависят от химического строения клея, его структуры, состава, степени отверждения и толщины клеевого слоя. Оценивается бензо- и маслостойкость по изменению массы (в процентах) или относительному изменению какого-либо из прочностных показателей пленки отвержденного клея при выдержке ее в течение определенного времени в среде, содержащей топливо или масло.

Клей должен быть эластичным. Необходимость такого требования может возникнуть, например, при изготовлении фанеры, наружные слои которой выполнены из металла. Последний имеет значительно больший температурный коэффициент линейного расширения, чем древесина. Применение клея, имеющего повышенную эластичность, будет уменьшать опасность коробления готового продукта, снижения прочности или разрушения.

8. Клей должен быть нейтральным к древесине, т. е. не должен разрушать волокна древесины и изменять ее цвет. Последнее особенно неприятно, если имеется опасность просачивания клея и выхода его на лицевые поверхности склеиваемого материала. Цвет древесины может изменяться при сильной щелочности клея и содержании в древесине танина.

9. Клей должен обеспечивать получение долговечного клеевого соединения. В процессе склеивания и во время эксплуатации клеевого соединения при постоянных нагрузках в нем появляются внутренние напряжения, что, однако, не приводит к его разрушению. Причиной же последнего может быть термофлуктуационный разрыв межатомных связей, происходящий под действием тепла. Кроме того, на долговечность клеевых соединений оказывают влияние кислород воздуха, влага, различные излучения (гамма-лучи, ультрафиолетовые лучи и пр.), химически активная среда и т. д.

Старение клеевых соединений может сопровождаться испарением растворителя, миграцией пластификатора, различными диффузионными процессами.

10. Клей после отверждения не должен быть очень твердым, иначе при механической обработке склеенных деталей он будет оказывать абразивное действие на режущий инструмент, ускоряя его износ.

Экономические требования, вытекающие из стремления обеспечить минимально возможную себестоимость изготовляемой клееной продукции, сводятся к следующему.

1. Сырье, применяемое для изготовления клея, должно быть доступным.

2. Стоимость клея, расходуемого на единицу площади склеиваемого материала, должна быть минимальной.

3. Клей должен иметь достаточно высокую скорость отверждения, что будет способствовать повышению производительности клеильного оборудования и, следовательно, снижению себестоимости склеивания.

4. Оборудование, необходимое для изготовления клея (смолы), должно отличаться простотой и быть дешевым.

5. Капитальные затраты на организацию производства клея должны быть минимальными, что обеспечит быструю их окупаемость. Клеев, которые полностью удовлетворяли бы всем перечисленным требованиям, не существует, и стремиться к созданию таких клеев не следует, ибо экономически это себя не оправдало бы.

Свойства смол и клеев

Области применения. Высокие требования, предъявляемые к клеевым соединениям, а также стремление в ряде случаев уменьшить использование пищевого сырья для производства клеев, заставили расширить применение для этих целей синтетических смол. Синтетические смолы (полимеры) состоят из большого числа повторяющихся звеньев молекул, молекулярная масса которых может изменяться от нескольких тысяч до нескольких миллионов. Они представляют собой сложную смесь компонентов, близких по своему составу, но отличающихся длиной молекулярных цепей.

Синтетические смолы получают на основе реакций полимеризации и поликонденсации. В первом случае протекает процесс укрупнения молекул при постоянстве химического состава вещества. Молекулярная масса при этом увеличивается, и получающееся вещество приобретает новые свойства, отличные от свойств первичного продукта. Реакция полимеризации широко используется в производстве лаков и пластмасс.

Во втором случае из двух или нескольких низкомолекулярных веществ образуется повое по своему химическому составу высокомолекулярное вещество, а процесс сопровождается выделением таких простых продуктов, как вода, хлористый водород, аммиак и др. Образовавшееся новое вещество по своему составу резко отличается от исходных веществ. Важно отметить, что реакция поликонденсации, протекающая в реакторе во время изготовления смолы, до конца не доводится, ее прерывают после образования смолообразного продукта. Это необходимо для того, чтобы исключить переход последнего в твердое состояние, в котором он непригоден для дальнейшего использования. Завершаться реакция поликонденсации должна при использовании смолы в качестве клея, т. е. в момент формирования клеевого слоя. Скорость протекания реакции поликонденсации, а также молекулярная масса получаемых продуктов меньше, чем при реакции полимеризации.

По химической активности высокомолекулярные соединения делят на две группы -- термопластичные и термореактивные. К термопластичным относят полимеры, имеющие линейную структуру, способные плавиться при нагревании. При этом они не имеют точки плавления, процесс протекает в определенном интервале температур. К термореактивным относят полимеры, имеющие двух- или трехмерную сетчатую структуру, способные при нагревании переходить в твердое состояние. При этом процесс перехода необратим. Последующим нагреванием такой полимер можно только разрушить.

В настоящее время известно большое число синтетических клеев. Для склеивания древесины преимущественное применение находят фенолоформальдегидные и карбамидоформальдегидные клеи, применяемые как в чистом виде, так и в виде различных модификаций. В меньшем количестве используют резорциновые и меламиновые клеи. Некоторое применение находят также поливинилацетатная дисперсия, каучуковые клеи, клеи-расплавы.

Лущильные станки

Лущильные станки применяют для получения сырого лущеного шпона. Лущильные станки делят на три группы: легкие, средние и тяжелые. На легких станках разлущивают чурки диаметром до 700 мм и длиной до 800 мм, на средних станках - диаметром до 800 мм длиной до 2 м и на тяжелых - диаметром до 1000 мм длиной более 2 м. В России используются главным образом средние лущильные станки моделей ЛУ17-4, ЛУ17-10, а также импортные фирм "Рауте" (Финляндия), "Кремона" (Италия) и др.

Схема лущильного станка: а - лущильного суппорта; б - общего вида

Станина лущильного станка ЛУ17-10 сварная. На ней установлены с помощью болтового соединения левая и правая бабки. Бабки представляют собой чугунное литье коробчатой формы с проемами для крепления шпиндельных узлов 13. В бабках расположены элементы кинематики станка. На внутренних боковых поверхностях бабок расположены передние 4 и задние наклонные 5 направляющие, на которых установлен суппорт 7 станка с лущильным ножом. Шарнирно закрепленные передние ползуны 6 суппорта соединены винтами 3 и коническими зубчатыми передачами 2 с приводным валом и электродвигателями 14, 12.

На суппорте смонтирован эксцентриковый вал 8, подшипники которого закреплены на боковых ребрах суппорта. На валу 8 смонтирована траверса 11 (горизонтальная балка на вертикальных стойках) с обжимной линейкой. Траверса шарнирно соединена с пневмоцилиндром 10. На цапфах эксцентрикового вала 8 закреплено зубчатое колесо, которое связано с червяком 9, приводимым рукояткой. На станине станка установлено прижимное устройство 1.

Сушилки для шпона

Листы шпона при толщине 0,3-3,5 мм имеют большую поверхность, которая способствует интенсивному удалению влаги и препятствует сохранению плоской формы листов. Для сушки шпона разработаны специальные конструкции сушилок, различаемые по способу сушки.

Дыхательный пресс

В прессе реализуется контактный способ сушки, при котором тепло передается шпону при непосредственном контакте листов с горячими металлическими поверхностями. Пресс отличается небольшими габаритами, небольшим расходом тепла. В нем можно сушить тонкий шпон. Однако пресс не обеспечивает охлаждение шпона, в рабочей зоне повышается температура. Для выполнения технологических операций загрузки - выгрузки используется ручной труд.

Ленточная сетчатая сушилка. В сушилке тепло передается листам шпона конвекцией. Листы шпона подаются на сетку в продольном или поперечном направлении. Возможна сушка проходным способом. Однако сушилка отличается большими габаритами, большим расходом пара или электроэнергии. Качество сушки невысокое. При сушке наблюдаются значительные разрывы шпона.

Роликовая сушилка. В сушилке тепло передается шпону контактным, радиационным и конвективным способом. Воздух подается вентилятором через горячие калориферы и нагревает как шпон, так и подающие ролики. Роликовая сушилка отличается механизированной подачей шпона, большой производительностью и высоким качеством сушки. В качестве недостатков можно отметить большие габаритные размеры сушилки и загрязнение роликов при сушке шпона хвойных пород.

Ребросклеивающие станки

Классификация. Ребросклеивающие станки предназначены для соединения отрезков лущеного шпона и формирования из них полноформатных листов.

По направлению подачи соединяемых полос станки делят на два класса: с продольной и поперечной подачей полос. В станках первого класса соединяемые кромки шпона параллельны направлению подачи, а в станках второго класса - перпендикулярны

Схема классификации ребросклеивающих станков

До 60-х годов широкое применение при ребросклеивании находили станки с ленточным соединением полос шпона. Соединение полос осуществлялось гуммированной лентой.

При ребросклеивании полосы шпона в пачке предварительно прифуговывают или обрезают на гильотинных ножницах типа НГ-18 и НГ-30. Зазоры между кромками полос шпона, сколы, риски, вырывы не допускаются. Отклонение от прямолинейности кромок не должно превышать 0,33 мм/м.

При ребросклеивании гуммированная лента 2 наклеивается на пласти соединяемых полос 1 вдоль кромки. Гуммированная лента обеспечивает высокую прочность соединения полос шпона, достаточную для того, чтобы при формировании пакета фанеры лист не развалился. Однако этот способ соединения имеет существенный недостаток. Гуммированная лента, находясь внутри пакета, понижает прочность фанеры.

Для устранения указанного недостатка используют комбинированную ленту, которую готовят путем последовательной пропитки бумажной ленты сначала основным клеем, плавящимся при нагревании, а затем мездровым клеем. Комбинированная лента наклеивается на шпон так же, как и гуммированная лента. При горячем прессовании пакета фанеры основной клей комбинированной ленты плавится и прочно соединяет ее с листами фанеры.

Для ленточного ребросклеивания отечественная промышленность выпускала станки РС-6 и РС-7. В них гуммированная лента разматывалась из рулона, смачивалась водой в ванночке, а затем прижимным роликом наклеивалась на соединяемые полосы и отрубалась ножом.

Для ребросклеивания выпускались также станки моделей РС-5 и РС-8 с безленточным соединением. Они наносили клеевой шов по кромке соединяемых полос шпона. При подготовке к ребросклеиванию на этих станках пачку шпона предварительно обрезали на гильотинном станке. Затем на обработанную поверхность пачки наносился глютиновый клей и подсушивался до состояния “отлипа”. При ребросклеивании две полосы шпона 1 подавались вдоль направляющей линейки под подающие сплачивающие ролики 3 и нагреватель 4 (рис. 138, б). Под нагревателем клей плавился и отверждался, соединяя полосы.

С появлением клеев-расплавов в 60-х годах конструкции ребросклеивающих станков изменились коренным образом. В группе станков с безленточным соединением появились станки, наносящие клей-расплав точками (каплями) по шву. ВПКТИМ разработано оборудование, клей-расплав и режим точечного ребросклеивания: оптимальная скорость подачи полос при ребросклеивании 16-32 м/мин, толщина шпона 0,3-1,5 мм, шаг клеевых точек 20-30 мм и диаметр капель 5-10 мм.

Начиная с 70-х годов в отечественной и зарубежной практике (фирма Kuper) для продольного ребросклеивания шпона широкое распространение получили станки, соединяющие полосы шпона термопластичной нитью. Нить на линию стыка наносится зигзагом Соединение полос получается прочным, эластичным и обеспечивает плотное прилегание кромок шпона.

Термопластичную нить получают из нити стекловолокна, которую пропитывают в клее-расплаве и пропускают через калибровочное отверстие диаметром 0,28…0,38 мм. Клеевая нить поступает потребителю в бобинах.

Ребросклеивающие станки. На мебельных и фанерных предприятиях страны широко применяются станки модели РС-9. На ребросклеивающем станке клеевая нить из бобины 1 подается в электрический нагреватель 2 с температурой в нем 500-520°С. В нагревателе клей на нити плавится. Нитеводитель 8, совершая возвратно-поступательные движения, укладывает нить зигзагом на пласти соединяемых полос 5. Ролик 7 прижимает расплавленную нить к полосам 5. Для того чтобы нить прилипала к полосам шпона, а не к ролику, ролик постоянно смазывается пропитанной в масле губкой 6.

Механизм подачи станка выполнен в виде двух наклонных дисков 4, расположенных по обе стороны направляющей линейки 3.

Станок шпонопочиночный

Станок шпонопочиночный модели ПШ-2АМ предназначен для механической заделки дефектных мест в листах сухого шпона путем установки вставок (заплат) на клею.

На станке производится вырубка дефектных мест (сучков, отверстий с гнилью и др.), высечка заплат из отдельной ленты шпона, намазка клеем кромок заплат и вставка их в вырубленное отверстие .

Рабочими органами станка являются верхняя и нижняя режущие головки, которые взаимодействуют соответственно с верхним и нижним кулачковыми валами, приводимыми в движение от одного электродвигателя через ременную и зубчатые передачи.

Верхняя режущая головка состоит из прижима 1, пуансона 2 и выталкивателя 3. Нижняя головка выполнена в виде пуансона 8. На столе 5 станка закреплена матрица 6. При работе лист шпона 4 кладут на стол, располагая де-фектное место под пуансоном 2. Включают привод головки. Прижим 1 фиксирует лист на матрице 6. Пуансон 2 вырубает дефектное место. Вырубленная пластинка проталкивается вниз выталкивателем 3, и в зазоре между полоской шпона 7 и матрицей 6 она сдувается из рабочей зоны струей воздуха. При подъеме пунсона 8 из полоски доброкачественного шпона вырубается заплатка, на ее кромки форсункой разбрызгивается клей. Заплатка поднимается и зажимается между пуансоном и выталкивателем 3 в листе шпона

Охрана труда при производстве фанеры

Клееные слоистые материалы. В процессе производства этих материалов на организм человека может воздействовать большое количество вредных и опасных факторов. К числу физических факторов относятся: повышенные температуры оборудования и окружающего воздуха, высокий уровень шума и вибраций, запыленность, загазованность и подвижность воздуха, опасный уровень электрического напряжения и электромагнитного излучения, движущиеся машины и оборудование и их подвижные элементы; химическими факторами являются общетоксические, раздражающие, сенсибилизирующие. Рассматриваемый процесс производства связан также со значительной пожароопасностью, возможностью загрязнения окружающей среды -- воздуха, почвы и водоемов. Безопасные и безвредные условия труда обеспечиваются выполнением общих требований охраны труда и техники безопасности, а также конкретных требований, обусловливаемых спецификой работы на каждом участке и рабочем месте.Согласно общим требованиям безопасных условий труда технологический процесс производства должен быть организован и проводиться в соответствии с правилами эксплуатации применяемых машин и оборудования, с соблюдением требований, обеспечивающих защиту рабочих от воздействия указанных выше вредных и опасных факторов. Безопасность и безвредность труда гарантируются автоматизацией и механизацией технологических операций, устройством ограждений и предохранительных приспособлений на производственном оборудовании, герметизацией оборудования, удалением и обезвреживанием отходов производства, применением безвредных и маловредных веществ, соблюдением правил пожарной безопасности. Вопросом первостепенной значимости является и выполнение требований к подготовке персонала, участвующего в производственных процессах. Рабочие и инженерно-технические работники должны регулярно проходить медицинский осмотр, обучение и инструктаж по безопасности труда и пожарной безопасности. Производственный персонал должен знать как общие требования безопасности труда и пожарной безопасности, так и конкретные правила безопасных приемов работы на каждом рабочем месте, а также порядок действий в аварийной ситуации. Производственный персонал должен быть снабжен соответствующей спецодеждой и, при необходимости, средствами индивидуальной защиты от вредных и опасных факторов. Важное условие обеспечения требований безопасности труда -- систематический контроль за их выполнением.

Ряду общих требований безопасности труда должны соответствовать производственные помещения и площадки, а также условия размещения на них оборудования. Участки производства и оборудование, работа которых связана с наличием вредных и опасных факторов, должны быть выделены в отдельные помещения или вынесены за пределы помещений. При этом принимают соответствующие меры, обеспечивающие безопасные условия труда на этих участках и оборудовании. Каждый из участков производства необходимо оборудовать средствами пожарной сигнализации и пожаротушения в соответствии с категорией их по взрывной, взрывопожарной и пожарной опасности.

Участки производства должны иметь соответствующий уровень естественного и искусственного освещения, состояния воздушной среды. Эти требования выполняются устройством окон, фонарей, светильников, а также систем вентиляции и отопления. Воздух, содержащий пыль и газы, перед выбросом в атмосферу нужно очищать.

Производственные помещения и площадки необходимо еже сменно убирать от пыли и отходов, а строительные конструкции очищать от пыли не реже 1 раза в месяц. Проемы в помещениях должны быть оборудованы приспособлениями, исключающими образование сквозняков распространение пожара.

Довольно прибыльной отраслью некрупного бизнеса является производство фанеры из шпона. Но чтоб хорошо заработать в этой сфере, нужно правильным образом выбирать стратегию с тактикой для ведения дел. В этом помогут знания тематики и четкий, выверенный бизнес-план. Следует реально оценивать ожидаемые доходы, а также затратную часть и закупку необходимых станков, оптимальные проценты для получения кредитов, если таковые понадобятся.

Производство стройматериалов из древесины во все времена приносит стабильный доход. Сегодня без использования фанерных листов не обходится строительство частных домиков, дач, коттеджей и внутренняя отделка интерьеров, изготовление различной мебели, и поэтому производство фанеры – по-прежнему перспективный бизнес.

Касаемо обработки, фанерный лист разделяют на:

- нешлифованный (или НШ),

- шлифованный с одной из сторон (или Ш1),

- двухсторонний (Ш2).

А согласно количеству брака поверхности материала, выделяют несколько сортов: начиная с элиты (сорт Е), где отсутствуют видимые дефекты древесины, заканчивая 4-м, который допускает практически любые «недостатки внешности». Сортамент изделия определяется условиями ГОСТа за №3916.1-96 для древесины.

По виду используемого клея определяется марка:

- ФСФ – изготовленная с применением смоляного клея (фенолформальдегид). Она обладает водостойкостью, используется для внутренних работ, и в местах повышенной влажности;

- ФК – используется карбамидный клей. Такая фанера из шпона с низкими показателями водостойкости, быстро набухает, может потерять свою форму;

- ФБ – пропитывается бакелитовым лаком (перед сборкой и склеиванием). Такие листы из древесины используют для работ в неблагоприятных условиях, фанера выдерживает воздействия щелока, микроорганизмов, морской воды.

Ламинированная фанера. При ее изготовлении используют спецсоставы для покрытий. Такая фанера оптимально противостоит воздействиям жидкостей, отличается мощным запасом износостойкости. Её применяют для прицепов, контейнеров, вагонов, яхт; в изготовлении мебели с оборудованием, при отделке строений.

А еще: по своему назначению материал подразделяется на строительный, авиационный, автомобильный, корабельный, тому подобный. Для чистовой отделки в помещениях нынче в фаворе декоративная фанера, сделанная из древесины ценных пород.

Чтоб заняться производством фанеры конкурентоспособно, вам понадобится высокотехнологичное современное оборудование и подбор квалифицированного персонала.

Техника и перспективы изготовления фанеры

Березовые, хвойные породы – то из чего производится данный материал. Бревна привозят на завод и укрывают от непогоды и солнца - чтоб лучи ультрафиолета не высушили торцы. Возьмем, к примеру, березу - из нее выходит самая прочная фанера.

На производство эта порода дерева привозится в виде сырья: распилованных бревен. Из них формируется подобие вязанки, «перехваченной» массивной цепью из металла.

Эти «вязанки» аккуратным образом перемещаются в бассейн с горячей водой. Тут древесина пропаривается некоторое время.

А на поверхность выходит бурая пенка. Это природное вещество - деготь, что выделяется березой.

А еще через некоторое время потемневшие бревна выгрузят из бассейна и оставят на открытом воздухе, чтоб уравнять внутреннюю температуру - тепло должно дойти до самой сердцевины древесины. Если ее распарить хорошенько, она становится пластичной.

После заготовки отправляются на лущение. Бревна на станке оборачиваются вокруг оси, специальный нож убирает кору, снимая широкую стружку. Движение происходит по так называемой спирали Архимеда.

Для справки: в третьем столетии до новой эры Архимед изобрел формулу для идеальной спирали - та должна равномерно вертеться вокруг точки, приближаясь с каждым витком к ней на равное расстояние.

Такая спираль позволяет резать с заготовок идеально ровные слои. Эта самая стружка, что снята с бревен, именуется листами шпона.

Длина листов шпона, с одного чурака (так называют бревна-заготовки), порой достигает пятнадцати метров. Лист шпона остается теплым, пропитанным влагой (в течение некоторого времени). Ведь, если бревна предварительно не парить, шпон в процессе лущения станет ломаться, будет рваной. Самый тонкий лист из березы – милиметр в толщину.

Кстати, в Штатах, где берез практически нет, фанерный лист режут из хвойных пород. А в Поднебесной – используют тополь.

Стружку затем кроят на специальной гильотине, отправляя в сушилку. Поток горячего воздуха быстро убирает из листов излишнюю влагу, чтоб будущий материал не расслаивался и не шел пузырями.

Теперь наступает черед сборки. Для листа в один сантиметр толщиной склеивается несколько слоев шпона. Раньше для процедуры использовали казеин - молочный белок. Казеиновый фанерный лист был прочен, однако был не влагостоек и быстро промокал.

Сейчас шпон, в основном, склеивается при помощи смолы формальдегидной - конечный результат получается влагостойким. У фанерного листа нечетное количество слоев (к примеру, пятислойная). Клеем пропитывают только четные листы, что в процессе сборке должны чередоваться с нечетными – сухими. Основное: слои располагаются перпендикулярным образом. Это придает фанере прочность. Так, у первого листа волокна будут располагаться вдоль, а у второго - поперек. Увеличивается, таким образом, противоударная вязкость, то есть способность к поглощению механической энергии.

Пакетированные слои на пару минут отправляются в пресс, сначала холодный. Там сухие, проклеенные «запчасти» схватываются. Это - первый этап, затем следует горячее прессование. Листы будущей фанеры грузятся в подъемником уже в горячий пресс. Под давлением шпон здесь крепко склеивается. Затем в течение суток листы будут остывать, и завершатся процессы полимеризации клеевой основы.

Теперь обрезаются неровные края у шпона, а изделию придается привычный вид.

Оборудование для бизнеса

Количество и качество станков может варьироваться, зависимо от количества предполагаемого продукта. Но будут необходимыми, по минимуму, следующие станки:

- калибровочный, снимает верхние слои дерева;

- лущильный, снимает основную часть шпона;

- раскроечный, разрезает полотно на необходимого размера листы.

Во сколько может обойтись закупка такого оборудования? К примеру, по оценкам экспертов, сегодня полуавтоматическая линия в цеху может «вылиться в копеечку»: придется выложить от 50 до 65 тыс. долларов. Ну, или прокредитоваться, тогда организация бизнеса на производстве фанерных листов обойдется еще дороже.

Кстати, кроме изготовления обычной, можно производить, к примеру, ламинированную. Изготовление и применение подобного продукта очень востребовано. И заключается в добавочном этапе – покрытии полученного материала пленкой.

Есть ли у вас план?

Приведем наглядный пример. Бизнес-план по открытию цеха производства ФК, нешлифованной фанеры ФК (минимум первоначальных вложений). Для произведения кубометра данного материала требуется примерно 1,5 — 1,8 кубометров бревна березы. Допустим, средняя стоимость его — 2000 р. Допустим, цех обладает мощностью производства 50 кубометров готового листа в месяц. Считаем затраты на цех, они составят:

Каких результатов ждать?

При загрузке в 50 кубов в месяц, при рыночной цене ФК около 17 тыс. р. За куб, валовый доход будет составлять около 850 тыс. р., при рентабельности около 30%, а чистая среднемесячная прибыль — около 220 тыс. Следовательно, окупаемость денежных вложений в дело – около года.

Но все это при налаженном производстве и рынках сбыта – а везде имеются свои подводные камни.

Подводим итоги

Производство фанерного листа различного сортамента – довольно серьезное и увлекательное дело. Однако, следует помнить, что выстроить с нуля, добиться устойчивой прибыли для крупного производства не каждому будет по силам. Потому и начинать рекомендуют с организации мини цеха, а по времени уже, наработав опыт и навык в технологическом процессе и в управлении персоналом, наладив сбыт продукции, наращивать объем производства фанеры.

Фанера – это строительный и отделочный материал, изготавливаемый методом склеивания слоев шпона, чаще используется 3 и больше слоя.

Технология изготовления

Сегодня деревянная фанера один из самых распространенных материалов. Есть несколько этапов производства:

- подготовка сырья;

- изготовление шпона;

- получение фанерного листа.

Подготовка сырья

Для производства фанеры используют древесину низкого сорта (пни, кряжи или хлысты). Что позволяет этому материалу быть дешевым, при этом свойства материала позволяют делать из него качественные изделия.

Деревянное бревно помещается в бассейн с водой нагретой до 40 градусов, закрывают крышкой. Там бревно выдерживают одни или двое суток (в зависимости от время года), в бассейн постоянно доливается вода. Впитываясь в бревно вода делает древесину пластичной, чтобы при лущении шпон не скручивался.

Следующий этап в подготовке сырья – с бревна снимают кору. Затем бревно, через камеру металлоискателя поступает к распиловочному станку.

Здесь его разрезают на чураки длиной 1,3 — 1,6 м и удаляют некондиционные части. Отходы (кора, щепки) поступают в измельчающую машину, а затем на производство ДСП.

Изготовление шпона

Существует 3 способа получить шпон из подготовленного сырья:

- лущение на круговом станке;

- строгание;

- распиловка на полосы.

На лущильном станке бревно вращается и к нему подводят специальный нож. Получается лента (стружка) – это и есть шпон. Ширина зависит от длины заготовки, а длина от толщины и диаметра бревна.

После этого ленту нарезают на листы нужного размера и отправляют сушиться. Отходы опять же измельчаются. Сушат теплым воздухом на роликовом конвейере. Далее сканером и влагомером выбраковывают некондиционные и сырые листы, и отправляют на починку или досушиваться.

Для починки листа, из него на специальном станке вырезают некондиционную часть, а на это место вставляют кусок хорошего шпона, подбирая по размеру, фактуре и цвету.

Затем листы шпон выдерживаются на складе: кондиционный – 24 часа, отремонтированный – 8. После чего они отправляются в цех производства фанеры.

Изготовление фанерного листа

Шпон со значительными дефектами (выпавшие сучки, гниль, трещины и т.д) на линии комплектации подвергается ребросклейке. После этого, плотно уложенные друг к другу полосы проходят стыковое склеивание.

В щель между стыками вводят клеевые нити (горячие), прижимают роликами и плотно сдвигают друг с другом. Полученную ленту из полос (склеенных) распиливают на листы нужного размера.

Волокна в листах расположены поперечно, а фанера хорошего качества получится только в том случае, если будут чередоваться поперечные и продольные листы. Для этого, лист режется пополам и в каждой половине делают паз выступ для соединения.

На фаску одной половинки наносят клей (на основе смолы) и отправляют под пресс. Перед этим линию стыка листа с продольным расположением волокон подвергают обработке инфракрасным излучением. Затем:

- собирают пакеты из шпона, подобранных по цвету и фактуре;

- склеивают пакеты;

- обрезают листы по размеру, шлифуют поверхность и торцы;

- сортируют по качеству;

- отправляют на хранение.

Области применения фанеры

Часто используется в строительстве для изготовления . Имеет специальную пленку, которая создает барьер для влаги. При монтаже строительных лесов применяется ламинированная фанера со специальной сеткой.

После обработки одна из поверхностей становится шероховатой. Так же используют при производстве яхт и лодок, автомобильных прицепов.

Распространенные области применения:

- строительство садовых и ;

- спортивные площадки; дорожные знаки и рекламные щиты;

- внутренние перегородки;

- складские помещения и т. д.

Фанера часто используется в мебельном производстве. Применяется при изготовлении детской мебели, так как не содержит вредных соединений. Из нее делают корпусную мебель, мебель для офисов, для ванных комнат, оборудование для детских игровых площадок и т.п.

Устойчива к перепадам температуры и не подвержена коррозии, поэтому применяется в машиностроении и судостроении. Фанера используется для отделки кают судов, кабин и вагонов поездов.

Для защиты пола от скольжения, на одну из сторон наносятся мелкие насечки. Применяется при изготовлении прицепов, автобусов, троллейбусов. Ни один процесс в строительстве не обходится без использования фанеры.

Благодаря своей влагостойкости, прочности и износостойкости используется в качестве упаковочного материала. Ламинированная фанера подойдет для разных изделий, так как устойчива к появлению царапин или ржавчины. Этот вид фанеры мыть можно при помощи чистящих средств.

Посмотрите видео: Производство фанеры, лущение березового шпона