Качественный анализ опасностей. Изложение основных материалов исследования

Вначале рассмотрим методы идентификации опасностей, а затем детальный анализ и минимизирование идентифицированной опасности с помощью логических методов, дерева событий, сетевых графиков и т.д.

Первый этап любого метода анализа безопасности системы ЧМС - идентификация всех опасностей. Учитывая большое число опасных факторов, процесс идентификации опасностей целесообразно алгоритмизировать для выявления всех факторов опасности и их дальнейшей оценки, исключая из рассмотрения практически незначимые.

При анализе систему расчленяют на подсистемы и компоненты, которые затем исследуют шаг за шагом для выяснения способа, ведущего к отказу и к его возможному эффекту. Следует оговориться, что под отказом системы в данном случае понимается любая неисправность, случай травматизма, аварийная или опасная ситуация и т.д.

При определении важности каждого возникающего отказа для существования системы необходимо установить вероятность и значимость этого отказа. Таким образом когда оборудование или элемент выходит из строя, эффект, возникающий при этом, и устанавливает вероятность этого отказа; в основном данный метод является качественным методом анализа и имеет дело с качественными признаками, по которым и проводится анализ, однако возможно использование количественных данных для установки уровня надежности или уровня безопасности системы или подсистемы.

Качественный и количественные методы анализа безопасности технических систем

Качественный анализ безопасности системы, как правило, предшествующий количественному, дает возможность быстро оценить безопасность системы ЧМС. Качественные методы анализа допускают использование полуколичественных оценок (больше, меньше), определенное ранжирование, например, по частоте встречающихся событий (никогда, редко, часто) или по категориям ущерба от аварий

При качественном анализе, используя специальные формы, технические стандарты и утвержденные нормы безопасности, разрабатывают организационные мероприятия и необходимые инструкции.

Количественные методы анализа безопасности системы еще недостаточно хорошо отработаны для практического использования и, как правило, высокоэффективны лишь при определении сравнительных опасностей системы ЧМС. Это связано с необходимостью получения точных оценок состояния системы ЧМС, что не всегда возможно. Однако количественные методы позволяют оценивать безопасность системы ЧМС по характеристикам ее компонентов, допускают применение последовательных приближений и дают достаточно хорошие результаты в условиях неопределенности, особенно при использовании методов современных математических дисциплин. Применение количественных методов анализа безопасности системы требует в первую очередь выбора группы критериев или отдельного критерия, определенного как мера для сравнения количественных показателей исследуемой операции в отношении затрачиваемых усилий и получаемых результатов.

Средства снижение травмоопасности и вредного воздействия технических систем

Технологическое оборудование различные технические системы могут создавать для работников различные виды опасностей:

Опасными могут быть:

Вращающиеся, качающиеся различные движущиеся механизмы

Электрический ток,

которые при несоблюдении правил работы (безопасности) могут причинить негативное воздействие различной степени тяжести (проколы пальцев иглой, порез острым ножом при раскрое и т.д.). Для снижения негативного воздействия различных технических систем и оборудования применяется следующие типы защитных устройств на оборудовании:

1. Ограждение – создание препятствия против проникновения частей человеческого тела в опасную зону.

Ограждения бывают:

Глухими- закрывающие большую часть машины (т. е. корпус швейной машины представляет собой ограждение),

Откидными,

Раздвижными,

Открывающимися, в виде дверей, которые необходимы для технического обслуживания, либо проведения ремонта оборудования.

Основные требования к ограждениям:

Должны быть эффективны по защите работника от опасных воздействий,

Легко сниматься и надежно крепиться (с помощью ключа, защелки),

Соответствовать требованиям эстетики,

Допускать смазку и мелкий ремонт без снятия ограждения,

Не создавать шума или вибрации.

2.Блокировка позволяет отключить оборудование при возникновении опасности. Например, при открывании ограждения, блокировочные устройства отключают питание от сети (электрическая блокировка). Кроме того, используются: механическая, световая оптическая блокировки.

3.Ограничители: значений температуры; давления, тока, механические ограничители.

4.Предохранители (например, электропредохранители, механические –шпонка, штифт).

5. Сигнализация – сигнализируют об опасности систем.

6. Тормозные устройства – замедляют или приводят к остановке опасных органов оборудования или машин.

Безопасность функционирования автоматизированных и роботизированных производств

По мере ускорения темпов развития научно-технического прогресса, усложнения технологических процессов и технических средств проблемы обеспечения безопасности производственных процессов становятся все более актуальными и труднореализуемыми на практике. Эти проблемы сегодня относятся к числу наиболее серьезных комплексных проблем современности. Убедительным доказательством этого служат многочисленные факты производственного травматизма на зарубежных предприятиях, широко использующих робототехнику. Так, в результате обследования роботизированных участков на шести английских фирмах, проведенного Научным центром роботизации и автоматизированных систем (Великобритания), было установлено, что 23,4% опасных и критических ситуаций возникают в результате ненадежной работы отдельных узлоз и систем робота. Анализ ситуаций, формирующих несчастные случаи на роботизированных предприятиях Германии, показывает, что персонал, обслуживающий ПР, попадает в опасные или критические ситуации не реже одного раза з три дня, а одному несчастному ату чаю предшествуют з среднем от 40 до 50 таких ситуаций.

Основными видами травм являются травмы пальцев (33%), рук (19%), головы (16%), спины (11%), плеч (6%), ног (6%), шеи (3%), челюстные (3%), перелом ребер (3%). Наибольшую опасность представляют травмы головы. которые, как правило, требуют более длительного лечения.

Установлено, что наиболее травмоопасной ситуацией является прямой контакт человек-машина, когда человек выполняет такие операции, как перепрограммирование, наладку, ремонт, установку, снятие инструмента, монтаж, смазку или чистку. Наибольшему риску быть травмированными с этой точки зрения подвергаются следующие профессии, требующие прямого контакта с роботом: слесари-монтажники, сборщики, электротехники, наладчики, бригадиры.

Операторы, обслуживающие робототехнические комплексы, значительно реже подвергаются риску быть травмирозанными по сравнению с этими видами профессий.

Основными причинами, формирующими опасные, критические и аварийные ситуации при эксплуатации ПР, РТК, ГПС, по ГОСТ 12.2.072-82* «ССБТ. Роботы промышленные, роботизированные технологические комплексы и участки. Общие требования безопасности» являются.

Анализ риска аварий металлургического предприятия

Мухангалиев Ернар,

Карагандинский государственный технический университет.

Научный руководитель – доктор технических наук, профессор

Исагулов Аристотель Зейнуллинович.

Авария – разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ [Закон «О промышленной …» ].

Риск аварии – это, прежде всего, мера опасности, характеризующая возможность возникновения аварии на опасном производственном объекте (ОПО) и тяжесть ее последствий.

Анализ риска аварии - процесс идентификации опасностей и оценки риска аварии на опасном производственном объекте для отдельных лиц или групп людей, имущества или окружающей природной среды.

Основными количественными показателями риска аварии являются:

- технический риск – вероятность отказа технических устройств с последствиями определенного уровня (класса) за определенный период функционирования опасного производственного объекта;

- индивидуальный риск – частота поражения отдельного человека в результате воздействия исследуемых факторов опасности аварий;

- потенциальный территориальный риск (или потенциальный риск) – частота реализации поражающих факторов аварии в рассматриваемой точке территории;

- коллективный риск – ожидаемое количество пораженных в результате возможных аварий за определенный период времени;

- социальный риск , или F/N кривая – зависимость частоты возникновения событий F, в которых пострадало на определенном уровне не менее N человек, от этого числа N. Характеризует тяжесть последствий (катастрофичность) реализации опасностей;

- ожидаемый ущерб – математическое ожидание величины ущерба от возможной аварии за определенный период времени.

Приемлемый риск аварии – риск, уровень которого допустим и обоснован исходя из социально – экономических соображений. Риск эксплуатации объекта является приемлемым, если ради выгоды, получаемой от эксплуатации объекта, общество готово пойти на этот риск.

Основные вопросы анализа риска аварий:

1)Идентификация опасностей (Что негативного может произойти? Каковы причины?).

2)Анализ частоты (Какова вероятность возникновения негативных событий?).

3)Анализ последствий (Какие могут быть последствия?).

Результаты анализа риска аварий используются при принятии решений по обеспечению безопасности в ходе архитектурно-строительного проектирования на новое строительство, реконструкцию, капитальный ремонт, расширение, техническое перевооружение, ликвидацию и консервацию объектов капитального строительства опасных производственных объектов, при декларировании промышленной безопасности опасных производственных объектов, экспертизе промышленной безопасности, обосновании технических решений по обеспечению безопасности, страховании, экономическом анализе безопасности по критериям «стоимость – безопасность – выгода», оценке воздействия хозяйственной деятельности на окружающую природную среду и при других процедурах, связанных с анализом безопасности [Акинин Н.И.].

Основные задачи анализа риска аварий на опасных производственных объектах заключаются в представлении лицам, принимающим решения:

Объективной информации о состоянии промышленной безопасности объекта;

Сведений о наиболее опасных, «слабых» местах с точки зрения безопасности;

В настоящее время предприятия металлургического комплекса Казахстана находятся в сложном положении из-за непрерывного старения производственных фондов, низкого технического уровня производства. Предприятия металлургического комплекса, с точки зрения возникновения техногенных аварий, отличают:

- большие объемы веществ и материалов, в том числе химически опасных;

- значительные тепловые излучения;

- использование в технологических процессах мощных агрегатов, машин и механизмов, создающих промышленные опасности;

- расположение предприятий вблизи крупных населенных пунктов, а также вблизи рек и водоемов;

- использование в технологических процессах и их обслуживании большого количества трудовых ресурсов.

На предприятиях металлургического комплекса имеет место значительный физический износ листовых линейно протяженных металлических конструкций (ЛЛПМК), к которым относятся трубопроводы большого диаметра (более 1400 мм) для транспортирования коксового, доменного и других технологических газов, низкий уровень обеспечения технологическими средствами безопасности, что неизбежно приводит к возникновению инцидентов и аварий . Коэффициент износа основных фондов предприятий черной металлургии составляет около 40%, в цветной металлургии – 50 % (табл. 1).

Таблица 1.

Состояние технологического оборудования предприятий горно-металлургического комплекса.

|

Предприятие |

Износ, % |

|

ТОО «Корпорация «Казахмыс» |

|

|

АО «ПК «Южполиметалл» |

|

|

АО «Казцинк» |

|

|

АО «ТНК «Казхром» |

|

|

ТОО «Алел» |

|

|

ТОО «ИРЗК» |

|

|

АО «Арселор Миттал Темиртау» |

15-45, отдельное оборудование – до 80 |

|

АО «Алюминий Казахстана» |

|

|

АО «УКТМК» |

Современное состояние вопроса.

Несмотря на совершенствование процессов и технологий в металлургическом производстве, положение в сфере промышленной безопасности не улучшается, число аварий и уровень травматизма на металлургических предприятиях остаются высокими. Предприятия металлургического комплекса, с точки зрения возникновения техногенных аварий, отличают: большие объемы веществ и материалов, в том числе химически опасных; значительные тепловые излучения; использование в технологических процессах мощных агрегатов, машин и механизмов, создающих промышленные опасности; большие территории; расположение предприятий вблизи крупных населенных пунктов, а также вблизи рек и водоемов; использование в технологических процессах и их обслуживании большого количества трудовых ресурсов. [Бикмухаметов М.Г.]

На металлургических предприятиях Казахстана одним из основных факторов, повышающих риск аварий на опасных производственных объектах, продолжает оставаться высокая степень износа основных производственных фондов на фоне низкой инвестиционной и инновационной активности в металлургической промышленности. Поэтому проблема обеспечения промышленной безопасности становится еще более актуальной.

Основой анализа риска аварий являются идентификация опасных и вредных производственных факторов, признаки опасных производственных объектов, характеристики технологических и производственных операций, квалификация кадров, техническое состояние оборудования, зданий и сооружений. Такие разработки позволяют выработать рекомендации по прогнозированию и предупреждению взрывов и пожаров при авариях на опасных производственных объектах металлургического производства.

Изложение основных материалов исследования.

К наиболее тяжелым последствиям, приносящим материальный ущерб и групповые несчастные случаи, приводят аварии на взрывопожароопасных производствах, имеющихся на каждом крупном металлургическом предприятии. По количеству аварий, связанных со взрывами и пожарами, металлургическая промышленность стоит на втором месте – после химической промышленности, число пожаров и взрывов в которой в 4–5 раз меньше, чем в химической отрасли, но превышает число взрывов в других отраслях промышленности.

За 2010 год

По сравнению с 2009 годом за 2010 год количество чрезвычайных ситуаций на производстве снизилось на 27,6 % (на 79 случаев).

Количество пострадавших снижено на 28,3 % (на 96 человек), погибших на 30,1 % (на 58 человек).

Произошло 4 групповых несчастных случая, при которых погибло 8 человек и 2 были тяжело травмированы, за 2009 год - 4 групповых случая, при которых погибло 6 человек и 7 тяжело травмировано.

На предприятиях и объектах, подконтрольных территориальным органам МЧС в области промышленной безопасности за 2010 год по сравнению с 2009 годом травматизм с тяжелым исходом снижен в 2 раза, травматизм со смертельным исходом в 1,4 раза.

Основной причиной несчастных случаев являются обрушения горной массы, низкий уровень производственной дисциплины и организации работ, личная неосторожность пострадавших. [Разработка типовых сценариев…]

За 9 месяцев 2011 года:

По сравнению с прошлым годом за отчетный период количество чрезвычайных ситуаций на производстве снизилось на 25,1 % (на 44 случая). Количество пострадавших снижено на 21,3 % (на 42 человека), погибших на 32,7 % (на 35 человек).

На предприятиях и объектах, подконтрольных территориальным органам МЧС в области промышленной безопасности за 9 месяцев 2011 года в результате несчастных случаев на опасных производственных объектах погибли 14 человек, тяжело травмированы 18 человек. За этот же период 2010 года тяжело травмированы 13 человек, 17 человек погибли.

Основной причиной несчастных случаев являются нарушение технологических процессов, недостатки в организации и осуществлении производственного контроля, низкий уровень трудовой, производственной дисциплины и организации работ, личная неосторожность пострадавших.

Для организации безопасной работы оборудования и агрегатов на металлургическом предприятии создается система управления промышленной безопасностью, обеспечивающая выполнение ряда организационных и технических мероприятий, направленных на своевременное выполнение требований промышленной безопасности, мониторинг технического состояния оборудования и агрегатов и снижение риска возникновения аварий.

Одна из составляющих системы управления промышленной безопасностью металлургического предприятия – анализ риска аварий, включающий идентификацию опасных веществ и оценку риска аварий для людей, имущества и окружающей среды. Для выяснения последствий и ущерба техногенных аварий необходимо определить: тип аварии – по причине взрывов, пожаров, утечки горючих материалов; род веществ «участвующих» в аварии – горючие газы, легковоспламеняющиеся и горючие жидкости, пыли, взрывчатые вещества; причина возникновения взрыва, пожара. [Сысоев Н.В.]

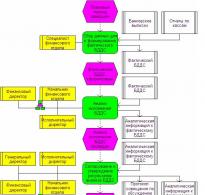

Анализ риска аварий металлургического предприятия (МП) состоит из следующих этапов: предварительного, анализа состояния предприятия, идентификации опасностей и оценки риска аварий, разработки рекомендаций по уменьшению риска (рис.1).

Рис. 1. Схема этапов анализа риска аварий на металлургическом предприятии.

На первом этапе (предварительном) анализе риска аварий изучается информация об эксплуатации опасных производственных объектов металлургического предприятия. Рассмотрим опасные производственные объекты металлургического предприятия полного цикла, включающее: агломерационное, коксохимическое, доменное, сталеплавильное, прокатное производства [Исследование условий…].

Агломерационное производство. В технологическом процессе агломерационного производства применяются кокс, коксовая мелочь, антрацитовый штыб, которые являются сгораемыми веществами, поэтому участки, на которых они обращаются (отделения дробления и грохочения коксика, коксовой мелочи и антрацитового штыба, вагоноопрокидыватели для их разгрузки; склады коксика и антрацитового штыба, приемные бункера коксика и угольного штыба, корпус брикетирования брикетной фабрики), относятся к категории пожароопасных объектов. Кроме этого, в агломерационных цехах для смазки механического оборудования, расположенные в отдельных помещениях, станции централизованной автоматической смазки представляют собой пожарную опасность.

Участки, связанные с дроблением (измельчением) топлива (корпус дробления угля, отделения дробления и грохочения угля), являются взрывопожароопасными, так как при измельчении выделяются взрывоопасные пыли. Взрывы пылей сопровождаются возникновением больших давлений (до 10 кг/см2). Отделения, участки, связанные с тепловой обработкой и последующим охлаждением агломерата, сжиганием топлива (корпус агломерации, отделение охлаждения агломерата и его сортировки, отделения обжига известняка, корпуса карбонизации и сортировки брикетов и их сушки, погрузки горячего агломерата в полувагоны) относятся к опасным объектам, на которых выделяется лучистое тепло, искры и пламя [Разработка справочных материалов…].

Коксохимическое производство. Коксохимическое производство является одним из наиболее взрывопожароопасных на металлургическом предприятии. В его состав входят: участки углеподготовки, коксосортировки, загрузки шихты в коксовую печь и выдачи шихты, основными опасностями которых являются пыль и коксовый газ. Легко воспламеняющийся коксовый газ является продуктом сухой перегонки каменного угля в коксовых печах и представляет собой механическую смесь различных газов и паров, содержащую до 60% водорода, до 25% метана, до 5% оксида углерода, 2% различных более сложных углеводородов, а также инертные газы. В цехах улавливания углеводородов бензольной фракции в состав получаемых легковоспламеняющихся жидкостей входят бензол, толуол, изомеры ксилола. Важнейшей характеристикой потенциальной взрывопожароопасности газовоздушных и парогазовоздушных смесей, а также горючих пылей, обращающихся в коксохимическом производстве, является максимальное давление взрыва, которое может достигать 900 кПа. Тепловая энергия взрыва паров веществ (находящихся в объеме оборудования), выделяющаяся при взаимодействии различных органических жидкостей с кислородом, содержащимся в 1 м3 воздуха, приблизительно одинакова и составляет около 4000 кДж. [Смирнов Н.В.]

Повышенную пожарную опасность в коксохимическим производстве представляют ленточные транспортеры, укрытые в протяженных транспортерных галереях, по которым подается уголь, шихта, кокс. Галереи имеют горючую транспортерную ленту длиной до нескольких сот метров, по которой проходит нагретый до 150ºС кокс и где создается постоянная тяга воздуха, быстро распространяющая огонь. Даже самый маленький очаг горения в замкнутом объеме галереи быстро развивается до размеров большого пожара. При пожаре транспортерная лента нередко разрывается и падает вниз, образуя большой очаг горения и разрушений.

Доменное производство. Доменное производство относится к категории взрывопожароопасных производственных объектов, на котором используются, образуются, транспортируются горючие и воспламеняющиеся вещества – жидкости, газы, пыли, способные самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления, а также расплавы черных металлов. К авариям на доменных печах относятся случаи выхода из строя технологического оборудования, конструкций и сооружений на доменных печах, приводящие к необходимости изменения режима их работы или к остановке, проведения восстановительных ремонтов или замены оборудования и устройств, создающих повышенную опасность для работы печи и обслуживающего персонала.

Причинами возникновения взрывов и пожаров в доменных цехах являются взрывы газов и взрывы вследствие встречи жидкого чугуна или шлака с водой или влажными материалами. В отличие от других металлургических агрегатов в доменных печах в качестве топлива может использоваться угольная пыль. Установки для вдувания угольной пыли взрывоопасны; такую же опасность представляют отделения шаровых мельниц, где приготавливают пыль, а также распределительно–дозировочные отделения.

Сталеплавильное производство. В мартеновском, конвертерном и сталеплавильном производствах металлургического предприятия обращаются вещества и материалы в горячем, раскаленном и расплавленном состояниях, процесс обработки которых сопровождается выделением лучистого тепла, искр и пламени. В кислородно–конвертерных цехах взрывы и выбросы жидкого металла могут происходить в результате загрузки влажной шихты и металлолома. Вначале осуществляется загрузка шихты в конвертеры и сразу же после этого производится заливка чугуна и чем больше влаги будет в шихте, тем большим будет выброс расплавленного металла. Выбросы жидкого металла могут происходить также в случае, когда в жидкий металл вводят влажные раскислители и легирующие материалы. Причиной выбросов металла из конвертера может быть также попадание в него с металлоломом закрытых металлических сосудов с горючими жидкостями, маслами и водой. Кроме опасности выброса жидкого металла, существует опасность прогара футеровки сталеплавильных агрегатов [Бикмухаметов М.Г.].

Особенностью конвертерных цехов является опасность пожара от попадания на горючие материалы жидкого шлака при кантовании шлаковой чаши. Характерной особенностью конвертерных печей является потребление большого количества кислорода, поступающего в цех по наружным сетям. При этом до кислородно-расширительного пункта кислород идет обычно под избыточным давлением 3,5 мПа, а в цех поступает под избыточным давлением 1,6 мПа.

Пожарная опасность сталеплавильных цехов также заключается в наличии большого количества кабельных коммуникаций, маслоподвалов и маслотоннелей.

Участки газоочистки технологических газов мартеновских, электросталеплавильных печей и конвертеров являются взрывопожароопасными. Пожарная опасность электросталеплавильного производства определяется наличием в агрегатах горючих газов, применением кислорода, наличием кабельного хозяйства, масляных трансформаторов, применением для смазки изложниц (как и в мартеновских и в конвертерных процессах) наряду с обезвоженной смолой горючих жидкостей (петролатум, битумный лак и др.).

Определенную пожарную опасность представляют машины непрерывного литья заготовок. Разрыв резиновых шлангов гидросистем с маслом приводит к попаданию масла на раскаленные слябы и моментальному возникновению пожара [Аханченко А.Г.].

Производство и потребление кислорода. Для интенсификации многих пирометаллургических процессов в черной металлургии в больших количествах применяется кислород. Так, только крупный конвертер современного металлургического комбината потребляет до 2000м3/ч кислорода, а весь металлургический комбинат расходует до 350 тыс.м3/ч кислорода.

Многие металлургические предприятия имеют установки разделения воздуха, компрессорные и газгольдерные станции, кислородно-расширительные и распределительные пункты. Обилие технических устройств, широкая сеть кислородопроводов, питающих кислородопотребляющие пирометаллургические агрегаты, – все это требует знания правил обращения с кислородом и нередко приводит к пожарам и травмам персонала. Источником воспламенения могут быть: посторонние искрообразующие и горючие предметы, случайно оставленные в кислородопроводах при их монтаже; искра, возникшая при механическом взаимодействии металлических предметов. В местах производства и потребления кислорода высока опасность возникновения пожаров электрических сетей и устройств (при замыкании проводов, перегрузке двигателей, загорании пропитанной органическими веществами изоляции).

Взрывную опасность представляют воздухоразделительные аппараты вследствие накопления в них взрывоопасных примесей (ацетилен, масло и др.), присутствующих в небольших количествах в перерабатываемом воздухе. Возможны также взрывы в компрессорах (из–за трения или сгора- ния уплотнителя), кислородных газификаторах (при плохом обезжиривании), насосах для жидкого кислорода (при попадании масла).

Прокатное производство. По способу производства прокатные цеха подразделяются на цеха горячей и холодной прокатки, в которых имеется большое количество пожароопасных участков, а некоторые вспомогательные производства в них являются взрывопожароопасными (маслоподвалы, маслотоннели, кабельные сооружения, насосно-аккумуляторные станции, мастерские ревизии подшипников). Пожароопасные участки в основном расположены ниже нулевой отметки цеха, что предъявляет к ним повышенные требования по обеспечению пожарной безопасности.

Определенную пожарную опасность представляют термические печи. В качестве защитного газа в них часто применяется водородно-азотная смесь (95% водорода и 5% азота). С учетом больших размеров цехов наличие водорода не влияет на взрывоопасность производства, так как объем взрывоопасной смеси в случае утечки водорода из трубопровода значительно меньше 5% свободного объема цеха, и взрывоопасной будет только верхняя часть цеха [Исследование условий восстановления…].

В мастерских по ремонту подшипников пожарную опасность представляют обращающиеся в технологическом процессе для промывки и смазки подшипников керосин и различные масла (температура вспышки паров керосина ниже 610С).

Анализ риска аварий дает возможность оценить степень опасности металлургического производства для людей и окружающей среды, состояние его промышленной безопасности, и на основании полученной информации разработать рекомендации по улучшению состояния промышленной безопасности на металлургическом комбинате. Процесс анализа риска носит объективный и всесторонний характер, для чего необходимо разрабатывать методики оценки риска аварий с учетом особенностей металлургического производства. В расчете величины риска используются две составляющие: вероятностная оценка возникновения аварии и возможный материальный ущерб оборудования от этой аварии. Выражение для расчета оценки риска аварийности имеет вид:

где P ав.сит.j – вероятность возникновения аварийной ситуации на i–том оборудовании; Y ав.сит.j – возможный материальный ущерб от возникновения аварийной ситуации на i–том оборудовании; n – количество оборудования производственного процесса. [Сысоев А.А.]

На состояние аварийности и промышленной безопасности на металлургических и коксохимических предприятиях негативно влияют следующие факторы:

Физический износ технологического оборудования;

Несвоевременное и некачественное проведение капитального и текущего ремонта оборудования, зданий и сооружений;

Эксплуатация оборудования с отработанным нормативным сроком;

Применение несовершенных технологий;

Неконтролируемое сокращение численности квалифицированных специалистов и производственного персонала;

Снижение качества профессиональной подготовки производственного и ремонтного персонала.

Также анализ аварийности и травматизма показал, что основными причинами аварий являются конструктивные недостатки, нарушения при строительстве и эксплуатации оборудования.

Все вышеизложенное приводит к выводу, что обеспечение надежности и безопасности листовых линейно протяженных металлических конструкций потенциально опасных объектов в настоящее время является чрезвычайно острым и актуальным вопросом. Для его решения применяются в основном два направления: постоянный мониторинг технического состояния и установление технического состояния конструкций на основе применения современных методов неразрушающего контроля с оценкой остаточного ресурса и определением срока его последующей безопасной эксплуатации.

Литература

1.Закон Республики Казахстан от 3.04.2002 года №314-II «О промышленной безопасности на опасных производственных объектах».

2.Акинин Н.И. Анализ причин аварий и травматизма на опасных производственных объектах // Металлург. – 2004. – №10. – С.23–25.

3.Аханченок А.Г. Пожарная безопасность в черной металлургии // М.: Металлургия. – 2001. – 133с.

4.Бикмухаметов М.Г., Черчинцев В.Д., Сулейманов М.Г. Совершенствование методики оценки риска возникновения аварийных ситуаций предприятий черной металлургии // Металлург. – 2004. – №4. – С.41–42.

5.Исследование условий восстановления цехов металлургического комбината, получивших повреждения: Отчет о НИР / Институт черной металлургии. – № регистрации 865. – Днепропетровск. – 2008.

6.Разработка справочных материалов по устойчивости оборудования металлургических предприятий: Отчеты о НИР / Институт черной металлургии. – № регистрации 947, 1115. – Днепропетровск. – 2004, 1988.

7.Разработка типовых сценариев аварий и идентификация опасностей на металлургическом комбинате: Отчет о НИР / Институт черной металлургии. – Днепропетровск. – 2004. – 71с.

8.Смирнов Н.В., Жерновский В.Д., Коган Л.М. Пожарная безопасность в проектах предприятий черной металлургии // М.: Металлургия. – 2005. – 166с.

9.Сысоев А.А., Мартынюк В.Ф., Мастрюков Б.С. Травматизм и аварийность в металлургии // Металлург. – 2004. – №2. – С.29–32.

Объектом анализа опасностей является система «человек – машина – окружающая среда» (ЧМС).

Нештатное взаимодействие объектов, входящих в систему ЧМС, может выражаться в виде ЧП.

ЧП – нежелательное, незапланированное, непреднамеренное событие в системе ЧМС, нарушающее обычный ход вещей и происходящее в относительно короткий отрезок времени.

Н.с. – ЧП, заключающееся в повреждении организма человека.

Отказ – ЧП, заключающееся в нарушении работоспособности компонента системы.

Инцидент – вид отказа, связанный с неправильными действиями или повреждением человека.

Анализ опасностей делает предсказуемыми перечисленные выше ЧП и следовательно, их можно предотвратить соответствующими мерами.

Анализ опасностей – это прежде всего поиск ответов на следующие вопросы:

Какие объекты являются опасными?

Какие ЧП можно предотвратить?

Какие ЧП нельзя устранить полностью и как часто они будут иметь место?

Какие повреждения неустранимые ЧП могут нанести людям, материальным объектам, окружающей среде?

Анализ опасностей описывает опасности качественно и количественно и заканчивается планированием предупредительных мероприятий.

Существует техника вычисления вероятностей отказа, которая базируется на здании алгебры логики и событий, теории вероятностей, статистическом анализе.

ЛЕКЦИЯ 5. ТЕХНОГЕННЫЕ ОПАСНОСТИ И ЗАЩИТА ОТ НИХ

ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ

Производственная санитария - система организационных, гигиенических и санитарно-технических мероприятий и средств, предотвращающих воздействие на работающих вредных производственных факторов.

Воздух рабочей зоны

Под рабочей зоной производственных помещений понимается зона высотой 2 м над уровнем пола или площадки постоянного или временного пребывания работающих.

Воздух представляет собой физическую смесь различных газов, образующих атмосферу Земли. Чистый воздух – это смесь газов, содержащая 78,09 % - азота, 20,95 % - кислорода, 0,93 % - аргона, 0,03 % - диоксида углерода.

Для эффективной трудовой деятельности необходимо обеспечение требуемой чистоты воздуха и нормальных метеорологических условий (микроклимата) производственных помещений. В результате производственной деятельности в воздушную среду могут поступать различные вредные вещества .

Вредным называется вещество , которое при контакте с организмом человека в случае нарушения требований безопасности может вызвать производственные травмы, профессиональные заболевания или отклонения в состоянии здоровья, обнаруживаемые современными методами как в процессе работы, так и в последующие сроки жизни настоящего и будущего поколений .

Вредные вещества могут проникать в организм человека через органы дыхания, желудочно-кишечный тракт, кожные покровы, слизистые оболочки и вызывать отравления.

Отравления в производственных условиях могут быть острыми (возникают быстро при наличии относительно высоких концентраций вредных веществ, в основном в аварийных ситуациях) и хроническими (развиваются медленно в результате накопления в организме токсических веществ).

По степени воздействия на организм человека все вредные вещества подразделяются на четыре класса (табл. 1).

Таблица 1. Классификация вредных веществ по степени опасности

По характеру воздействия на организм человека вредные вещества подразделяются на:

- общетоксические – вступают во взаимодействие с организмом человека, вызывая различные отклонения в состоянии здоровья (ароматические углеводороды – бензол, толуол, ксилол и др.);

- раздражающие – вызывают воспалительную реакцию (кислоты, щелочи, хлор, аммиак, оксиды азота и др.);

- канцерогенные – вызывают образование злокачественных опухолей (полициклические ароматические углеводороды, входящие в состав сырой нефти и образующиеся при термической обработке горючих ископаемых – угля, древесины, нефти - и неполном их сгорании, а также пыль асбеста);

- сенсибилизирующие – после непродолжительного действия на организм вызывают повышенную чувствительность к этому веществу (соединения ртути, платина, формальдегид);

- мутагенные – воздействуют на генетический аппарат клетки (соединения свинца, ртути, органические перекиси, формальдегид и др.).

С целью устранения негативного влияния вредных веществ на организм человека установлены предельно-допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны производственных помещений. Предельно-допустимой называется такая концентрация , которая, воздействуя на человека в течение всего рабочего стажа при ежедневной 8 -часовой работе, не вызывает заболевания или отклонения здоровья от нормального ни в данное, ни в последующее время жизни работающего и его потомства . Содержание вредных веществ в воздухе рабочей зоны производственных помещений в виде газов, паров и пыли не должны превышать ПДК, установленных ГОСТом 12.1.005–88.

В качестве примера приведем: предельно-допустимые концентрации некоторых вредных веществ в воздухе рабочей зоны.

Таблица 2. Выписка из ГОСТа 12.1.005-88

Пыли могут оказывать на человека фиброгенное (нарушают нормальной строение и функции органа), раздражающее и токсичное действия.

При одновременном присутствии в воздухе рабочей зоны нескольких вредных веществ , обладающих однонаправленным действием , сумма отношений их концентраций не должна превышать единицы

где С 1 , С 2 ,…, С n – концентрациивредных веществ в воздухе рабочей зоны;

ПДК 1 , ПДК 2 ,…, ПДК n – предельно-допустимые концентрации данных веществ в воздухе.

К вредным веществам однонаправленного действия, относятся вредные вещества, близкие по химическому строению и характеру действия на организм (спирты, щелочи, кислоты, оксид углерода и амины, оксид углерода и нитросоединения).

Первые ПДК для 40 токсичных веществ были утверждены в нашей стране еще в 1939 году. По ныне действующим нормативам их около 800.

По мере загрязнения окружающей среды и ухудшения состояния здоровья человека ПДК многих веществ со временем пересматриваются и снижаются. Например, ПДК бензола в несколько этапов была снижена с 200 до 5 мг/м 3 .

Количество поступающих в рабочую зону вредных веществ необходимо контролировать. Частота контроля зависит от класса опасности вещества и определена ГОСТом.

Защита от вредных веществ осуществляется следующими способами:

Разработкой прогрессивных технологий (надежной герметизацией, заменой токсичных веществ нетоксичными, механизацией и автоматизацией технологических процессов, дистанционным управлением и т.д.);

Вентиляцией;

Использованием индивидуальных средств защиты (когда общетехнические средства недостаточно эффективны).

При работе с вредными веществами пользуются спецодеждой : комбинезонами, халатами, фартуками и т.д., для защиты от щелочей и кислот – резиновыми обувью и перчатками. Для защиты кожи рук, лица, шеи применяют защитные пасты: антитоксичные, маслостойкие, водостойкие. Глаза от возможных ожогов и раздражений защищают очками с герметичной оправой, масками, шлемами. Органы дыхания защищают фильтрующими и изолирующими приборами. Фильтрующие приборы – это промышленные противогазы и респираторы, состоящие из полумаски и фильтров, очищающих вдыхаемый воздух от пыли или газов. Изолирующие дыхательные приборы – это шланговые или кислородные противогазы, применяющиеся в случаях высоких концентраций вредных веществ.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

Причины техногенных аварий. Аварии на гидротехнических сооружениях, на транспорте. Краткая характеристика крупных аварий и катастроф. Спасательные и неотложные аварийно-восстановительные работы при ликвидации крупных аварий и катастроф.

реферат , добавлен 05.10.2006

Количественная оценка полного риска эксплуатации опасных производственных объектов с помощью математического ожидания ущерба. Формулы расчёта риска аварии, вероятности события, связанного с причинением вреда человеку и окружающей природной среде.

статья , добавлен 01.09.2013

Признаки, позволяющие отнести событие к чрезвычайной ситуации техногенного характера. Причины производственных аварий. Пожары, взрывы, угрозы взрывов. Аварии на коммунальных системах жизнеобеспечения, на очистных сооружениях. Внезапное обрушение зданий.

презентация , добавлен 09.03.2015

Классификация чрезвычайных ситуаций. Краткая характеристика аварий и катастроф, характерных для Республики Беларусь. Аварии на химически опасных, пожаро- и взрывоопасных объектах. Обзор стихийных бедствий. Возможные чрезвычайные ситуации для г. Минска.

реферат , добавлен 05.04.2015

История и виды аварий на гидродинамически опасных объектах, их причины и последствия. Затопление прибрежных территорий в результате разрушения гидротехнических сооружений (плотин и дамб). Меры по уменьшению последствий аварий на опасных объектах.

реферат , добавлен 30.12.2010

Основное понятие об авариях, примерный их перечень. Человеческий фактор как одна из причин аварий. Анализ аварий на шахте "Западная-Капитальная" (Ростовская обл., г. Новошахтинск), шахтах "Ак Булак комур", "Комсомольская", "Юбилейная", "Ульяновская".

реферат , добавлен 06.04.2010

Сущность техногенных аварий. Анализ количества чрезвычайных происшествий и аварий на коммунально-энергетических системах жизнеобеспечения в Республике Хакасия. Динамика аварий на коммунально-энергетических системах в городских муниципальных образованиях.

курсовая работа , добавлен 09.07.2011

Организационные основы осуществления мероприятий по предупреждению и ликвидации последствий аварий и катастроф природного и технического характера. Функционально-организационные структуры поисково-спасательной службы по делам гражданской обороны.

отчет по практике , добавлен 03.02.2013

ОПАСНОСТИ ТЕХНИЧЕСКИХ СИСТЕМ

План лекции:

5.1. Основные понятия анализа опасностей. Отказ, вероятность отказа.

5.2. Качественный и количественный анализ опасностей.

5.3. Средства снижения травмоопасности и вредного воздействия технических систем.

5.4. Безопасность функционирования автоматизированных и роботизированных производств.

Объектом анализа опасностей является система «человек – машина - окружающая среда (ЧМС)», в которой в единый комплекс, предназначенный для определенных функций, объединены технические объекты, люди и окружающая среда, взаимодействующие друг с другом. Самым простым является локальное взаимодействие, которое осуществляется при контакте человека с техникой в домашних условиях, на работе и во время движения, а также взаимодействие между отдельными промышленными предприятиями. Взаимодействие может быть штатным и нештатным.

Нештатное взаимодействие объектов, входящих в систему ЧМС, может выражаться в виде чепе. Аппарат анализа опасностей построен на следующих определениях.

Чепе – нежелательное, незапланированное, непреднамеренное событие в системе ЧМС, нарушающее обычный ход вещей и происходящее в относительно короткий период времени.

Несчастный случай – чепе, заключающееся в повреждении организма человека.

Отказ – чепе, заключающееся в нарушении работоспособности компонента системы.

Инцидент – вид отказа, связанный с неправильными децствиями или поведением человека.

Катастрофы, аварии, несчастные случаи образуют группу чепе, которые называются чепе - несчастьями или н-чепе. Отказы и инциденты обычно предшествуют н-чепе, но могут иметь и самостоятельное значение.

Опасность – возможность н-чепе и тех чепе, которые к нему ведут.

Источник опасности – явление, откуда может проистекать опасность.

Опасная зона – пространство, где существует возможность наступления н-чепе.

Чепе - несчастья создают повреждения, которые могут поддаваться или не поддаваться количественной оценке, например, смертельные случаи, уменьшение продолжительности жизни, вред здоровью, материальный ущерб, ущерб окружающей среде, дезорганизация работы. Последствия или количество нанесенного вреда зависит от многих факторов, например, от числа людей, находившихся в опасной зоне, или количества и качества находившихся там материальных ценностей. Различные последствия и вред обозначают термином ущерб. Ущерб измеряют денежным эквивалентом или числом летальных исходов, или количеством травмированных людей и т.п. Между этими единицами измерения желательно найти эквивалент, чтобы ущерб можно было измерить в стоимостном выражении.

Анализ опасностей делает предсказуемыми перечисленные выше чепе и, следовательно, их можно предотвратить соответствующими мерами. К главным моментам анализа опасностей относится поиск ответов на следующие вопросы. Какие объекты являются опасными? Какие чепе можно предотвратить? Какие чепе нельзя устранить полностью и как часто они будут иметь место? Какие повреждения неустранимые чепе могут нанести людям, материальным объектам, окружающей среде?

Анализ опасностей описывает опасности качественно и количественно и заканчивается планированием предупредительных мероприятий. Он базируется на знании алгебры логики и событий, теории вероятностей, статистическом анализе, требует инженерных знаний и системного подхода.