Мероприятия по снижению выбросов загрязняющего вещества из котельной. Способ снижения выбросов вредных веществ в установках сжигания топлива

Главная > ДокументПРОМЫШЛЕННАЯ ЭКОЛОГИЯ

1. МЕТОДЫ И СПОСОБЫ ЗАЩИТЫ ВОЗДУШНОГО БАССЕЙНА

Загрязнение атмосферного воздуха является наиболее серьезной экологической проблемой в настоящее время и на ближайшее будущее. Загрязненный воздух оказывает разрушительное воздействие на здоровье людей, сооружения и природу, причем от загрязненного воздуха значительно труднее уберечься, чем от загрязненной воды. Поэтому борьба с загрязнением воздуха является основной составляющей экологической политики большинства промышленных стран. Загрязнения атмосферного воздуха можно разделить на два вида: природные и антропогенные. К загрязнениям природного характера относятся выбросы газов и пепла при извержениях вулканов, твердые частицы, образующиеся при эрозии почв, лесные пожары, вынос морских солей с поверхности океана, а также биологическое разложение как результат жизнедеятельности почвенных бактерий, которое приводит к образованию больших количеств сероводорода, аммиака, углеводородов, оксидов азота и углерода. Во всех этих случаях поступление загрязняющих веществ в атмосферу значительно превышает антропогенное загрязнение атмосферы, но эти факторы на Земле существовали всегда, и природа научилась справляться с последствиями природных катастроф и неблагоприятных факторов, а от деятельности человека поступают в природу и несвойственные ей вещества, которые в естественных условиях не образуются. Антропогенные источники загрязнения обусловлены хозяйственной деятельностью человека, прежде всего при сжигании углеродсодержащих веществ – угля и продуктов его переработки, нефти и древесины, или как отходы производства химических веществ и цемента, металлургической и горнодобывающей промышленности, а также при сжигании бытовых отходов. Наиболее важными с количественной точки зрения являются газообразные продукты сгорания: оксиды серы, углерода и азота и взвешенные вещества. Для нормальной жизнедеятельности населения необходимо, чтобы не были превышены предельно-допустимые концентрации (ПДК) вредных для здоровья веществ. Увеличение масштабов антропогенного загрязнения атмосферы делает целесообразной разработку эффективных способов защиты от загрязнений, а также способов предупреждения вредного воздействия загрязняющих веществ. Поэтому охрана и защита атмосферы включает комплекс технических, административных и экономических мер, прямо или косвенно направленных на прекращение или, по крайней мере, уменьшения загрязнения атмосферы. При этом защита не может быть эффективной при односторонних или половинчатых мерах, направленных только против конкретных источников загрязнения. Необходимо комплексно подходить к определению причин загрязнения атмосферы, вкладу отдельных источников и выявлению различных возможностей ограничения выбросов загрязняющих веществ. В зависимости от масштабов распространения загрязнений в атмосфере мероприятия по охране воздушного бассейна могут иметь локальное, региональное, федеральное или межгосударственное значение. В настоящее время практически все государства имеют соответствующие законодательные акты, определяющие основу для необходимых нормативных положений в области охраны окружающей среды или целенаправленно в области борьбы с загрязнением воздуха. В Российской Федерации принципы природоохранного законодательства закреплены в Конституции РФ. Более подробно требования по охране окружающей природной среды, в частности, атмосферы, излагаются в законе «Об охране окружающей природной среды» (1991 г.) и в законе «Об охране атмосферного воздуха» (1999 г.) Охрана атмосферы представляет собой совместное выполнение мероприятий по целому ряду направлений, таких как: - мониторинг атмосферы и источников ее загрязнения; - экологическое нормирование качества атмосферы, воздухоохранное нормирование и стандартизация технологических процессов, установок, продукции, оказывающей неблагоприятное воздействие на атмосферу; - экономический и правовой механизмы охраны атмосферы и природопользования, влияющие на ее качество; - охрана и защита атмосферы, ее рациональное использование; - производство и эксплуатация воздухоохранного оборудования и установок; - экологическое образование, воспитание и пропаганда в этой области. Законодательные и нормативные документы определили порядок осуществления государственного контроля над охраной атмосферного воздуха, положения о нормировании его качества путем установления нормативов предельно-допустимых концентраций и предельно-допустимых выбросов (ПДВ), регулирования выбросов вредных веществ, в том числе от транспортных средств; воздухоохранные требования к проектированию и строительству предприятий и сооружений, их эксплуатации. Этими же документами предусматривается ответственность за нарушение нормативов качества атмосферного воздуха, за невыполнение планов воздухоохранных мероприятий. А также обязанность полного возмещения вреда, причиненного загрязнением атмосферы. Таким образом, достижение ПДК на границе санитарно-защитной зоны и в жилой зоне осуществляется, прежде всего, за счет планировочных мероприятий на стадии проектирования, технологических мероприятий по сокращению вредных выбросов, мероприятий по пыле- и – газоулавливанию (технических мероприятий), и мероприятий по улучшению рассеяния вредных веществ в атмосфере.

1. Планировочные мероприятия на стадии проектирования

Планировочные мероприятия позволяют, при постоянстве валовых выбросов, снизить воздействие загрязняющих веществ на человека. Основные планировочные мероприятия: выбор площадки размещения завода, взаимное расположение цехов и взаимное расположение завода и жилого массива. К обязательным требованиям при проектировании предприятия относятся следующие: - создание санитарно-защитных зон вокруг промышленных предприятий; - предприятие и жилой массив должны располагаться на равнинной, открытой местности, которые хорошо продуваются ветрами и отсутствуют участки местности, способствующие образованию застойных зон; - предприятия должны располагаться с подветренной стороны по отношению к жилым массивам; - площадка жилого массива должна быть не выше площадки предприятия, т.к. иначе снижается эффект рассеяния и высоты дымовой трубы; - смежные здания влияют на распространение выбросов из дымовых труб, поэтому такие трубы делают в 2,5 раза выше смежных зданий; - температура воздуха в районе завода с увеличением высоты должна уменьшаться, что способствует лучшему рассеянию примесей в атмосфере; - производства, выбрасывающие максимальное количество загрязняющих веществ должны располагаться со стороны, противоположной жилому массиву; - цеха не должны располагаться в одну линию, чтобы не объединялись выбросы; - целесообразно исключать из состава предприятия цеха, которые не являются обязательными (неотъемлемыми) для данного предприятия (аглофабрика, ТЭЦ, производство огнеупоров); - необходимо озеленение санитарно-защитной зоны специальными зелеными насаждениями.

Технологические мероприятия по снижению выбросов вредных веществ в атмосферу

Большинство технологических процессов можно изменять без ущерба для выпуска основной продукции таким образом, чтобы уменьшить количество образующихся загрязняющих веществ. По оценкам ученых, эффективное внедрение разработанных к настоящему времени технологических мероприятий, позволяет снизить валовый выброс загрязняющих веществ до 70%. Некоторые технологические мероприятия позволяют полностью ликвидировать выбросы вредных веществ. Например, непрерывная разливка стали позволяет отказаться от блюминга и нагревательных колодцев, а следовательно, и от их выбросов. На металлургических предприятиях с полным металлургическим циклом более 50 % выбросов в атмосферу пыли, оксидов углерода, азота, серы приходится на долю агломерационных фабрик. Уменьшить количество выбросов позволят технологические мероприятия, внедренные за рубежом и на части наших предприятий. Повышение высоты слоя шихты в агломашинах приводит к снижению количества пыли за счёт улучшения фильтрующей способности спекаемого слоя, Сокращение выбросов в атмосферу объёма технологического газа и пыли на 15-25 % достигается при рециркуляции агломерационного газа, отбираемого из тракта за нагнетателем и подаваемого в слой за горном. При этом изменяется состав выбросов: уменьшается содержание окиси углерода и кислорода, увеличивается концентрация паров воды и двуокиси углерода и серы. Содержание паров воды в рециркулянте способствует уменьшению химического недожога при горении твёрдого топлива и выхода СО на 20-40 %, что обеспечит сокращение расхода твёрдого топлива. Особое значение имеет рециркуляция для агломашин, оборудованных очисткой газа от серы. В связи с большими объёмами на очистку от серы подаётся примерно половина газа, а вторая половина выбрасывается в дымовую трубу без очистки. Часть газа из борова дымовой трубы можно вернуть на агломашины в качестве рециркулянта. На аглофабрике Магнитогорского металлургического комбината это позволит сократить выбросы серы в атмосферу на 28-30 %. Реализация рециркуляции позволит уменьшить расход твёрдого топлива в шихту на 5-9 %, сократить выбросы в атмосферу пыли на 15-25, окислов азота 16-27 и СО на 32-48 %. В доменном производстве для сокращения выбросов в атмосферу можно использовать следующие мероприятия: - создание в межконусном пространстве давления несколько больше, чем на колошнике печи уменьшает выбросы в 10 раз; - применение крытых вагонов для подачи агломерата в бункерную эстакаду и закрытых бункеров значительно снижают запыленность; - добавки извести позволяют связать серу и обойтись без сероочистки. При любом высокотемпературном процессе образуются окислы азота за счет связывания кислорода и азота воздуха. Наиболее эффективными технологическими методами подавления образования оксидов азота в настоящее время считаются метод ступенчатого сжигания топлива, методы рециркуляции продуктов горения с организованным вводом их перед горелками в воздушный или газовый поток, что обеспечивает хорошее смешение рециркулянта с компонентами горения и комбинированное использование методов ступенчатого сжигания и рециркуляции продуктов горения. Хорошие результаты по сокращению выбросов дает замена твердых топлив на жидкие и газообразные, газификация и десульфуризация топлив. Подобные мероприятия можно найти и на других производствах и не только в металлургии или энергетике. Некоторые технологические мероприятия,. приводящие к снижению выбросов загрязняющих веществ в атмосферу, являются общими практически для любого производства: - переход от периодических процессов к непрерывным снижает выбросы, т.к. ликвидируются промежуточные процессы с их пыле- и – газовыделением (замена скиповой подачи шихты в доменную печь на транспортерную ликвидирует выбросы от пересыпок); - все энергосберегающие мероприятия приводят к опосредованному снижению выбросов вредных веществ за счет экономии сжигаемого топлива; - повышение выхода годного продукта также ведет к сокращению валовых выбросов, поскольку материалы и энергия на производство брака не расходуются; - герметизация технологического и транспортного оборудования. Однако наиболее перспективным направлением является создание новых технологий, основанных на частично или полностью замкнутых циклах, использование альтернативных способов получения энергии и более полное использование отходов.

Технические мероприятия по снижению выбросов вредных веществ в атмосферу

Технологические мероприятия, как правило, не могут обеспечить санитарных норм по содержанию вредных веществ, поэтому в большинстве случаев необходима очистка отходящих газов от пыли и газообразных составляющих. Целью такой очистки является извлечение или нейтрализация вредных веществ, находящихся в газообразной, жидкой или твердой форме. Требования к очистке выбросов от пыли и газа предъявляются с учетом большого многообразия выбросов в атмосферу, их качественных и количественных особенностей, разной степени очистки. Соответственно разнообразны и методы очистки. Тем не менее, все методы могут быть условно разбиты на две основные группы. К первой относятся физические методы очистки газов от жидких и твердых частиц с использованием сил, имеющих физическую природу (гравитационные, инерционные, центробежные, электростатические и другие силы). Во второй группе для извлечения примесей из газовых потоков используются физико-химические методы. В зависимости от физико-химических свойств загрязняющих веществ и от условий, при которых осуществляется очистка, наиболее часто используются процессы абсорбции, адсорбции, окисления и восстановления, а также каталитические (обычно гетерогенные) химические реакции.

Физические методы очистки газов

Как правило, пылеулавливающие аппараты условно делят на следующие группы:

- сухие или механические пылеуловители

, в которых частицы пыли отделяются из газового потока при помощи механических сил. Чаще всего используются циклоны различных конструкций и инерционные пылеуловители. Улавливание в циклонах происходит за счет центробежных сил, а в инерционных аппаратах за счет инерции частиц пыли при резком изменении направления газового потока. Эти аппараты могут быть использованы или самостоятельно, если частицы пыли достаточно крупные, или в качестве первой ступени очистки перед более эффективными аппаратами для снижения на них нагрузки; аппараты мокрой очистки

, в которых производится промывка запыленного газа жидкостью или осаждение частиц пыли на жидкую пленку. Для осуществления первого варианта мокрой очистки запыленный поток промывают диспергированной жидкостью. Во время промывки частицы пыли захватываются каплями жидкости и выводятся из газового потока. В зависимости от режима температур, давлений и влажности газа в процессе промывки может происходить испарение капель или конденсация паров из газового потока, при этом частицы пыли являются ядрами конденсации. Этот эффект может значительно улучшить осаждение пыли. В зависимости от способа диспергирования жидкости мокрые пылеуловители делят на три группы:

- форсуночные скрубберы, в которых диспергирование жидкости осуществляется с помощью форсунок, за счет энергии насоса; скрубберы Вентури, в которых дробление жидкости осуществляется за счет энергии турбулентного потока; динамические газопромыватели, где разбрызгивание жидкости осуществляется за счет механической энергии вращающегося ротора.

- фильтры

, которые задерживают пыль при прохождении через них очищаемого газа.

- более высокая степень очистки (свыше 99%) газов от взвешенных частиц любого размера по сравнению с другими аппаратами; универсальностью, т.е. способностью улавливать твердые частицы в сухом виде и жидкие частицы из туманов, возможностью работы при любых давлениях газов (выше или ниже атмосферного); меньшей зависимостью от изменения физико-химических свойств частиц пыли; простотой эксплуатации.

- электрофильтры

, в которых отделение частиц пыли происходит под действием

Физико-химические методы очистки газов

Газообразные загрязнители удаляют из промышленных выбросов при помощи физико-химических или химических методов. Существует пять основных методов удаления газообразных загрязнителей: абсорбция, адсорбция, конденсация, сжигание горючих загрязнителей и химическая обработка. 1 Абсорбция. Метод основан на подборе такой жидкости, при прохождении через которую вредная примесь переходит в жидкую фазу абсорбента, растворяясь в нем без химических взаимодействий и образования новых химических веществ – это физическая абсорбция . Например, физическая абсорбция применяется для очистки природных газов и газов при производстве водорода от сероводорода, диоксида углерода с использованием сульфолана, пропиленкарбоната. В тех случаях, когда абсорбенты вступают в химические реакции с очищаемым газом, например при очистке природных газов от сероводорода, диоксида углерода, диоксида серы с помощью водных растворов слабых оснований – аммиака, анилина, ксилидина, происходит процесс, называемый химической абсорбцией Абсорбция представляет собой процесс, включающий массоперенос между растворимым газообразным компонентом и жидким растворителем, осуществляемый в абсорбере. Движущей силой абсорбции является разность между парциальным давлением растворенного газа в газовой смеси и его равновесным давлением над пленкой жидкости, контактирующей с газом. Если значение движущей силы не является положительным числом, то абсорбции не происходит. Если это значение представляет отрицательную величину, то происходит десорбция , и количество загрязнителей в обрабатываемом газе может возрасти. Абсорбция протекает на поверхности раздела фаз в аппаратах, называемых абсорберами, поэтому абсорберы должны иметь развитую поверхность соприкосновения между газом и жидкостью. По способу образования этой поверхности абсорберы можно условно разделить на поверхностные, распыливающие и барботажные. Поверхностные абсорберы поглощают газ пленкой жидкости, образующейся на поверхностях, смачиваемых жидкостью и омываемых газом. В таких абсорберах газ проходит над поверхностью неподвижной или медленно движущейся жидкости. Примером пленочного абсорбера может служить трубчатый абсорбер, в котором жидкость стекает сверху вниз по внутренней поверхности труб, омываемых поднимающимся снизу вверх газом. В качестве насадочных абсорберов широкое распространение получили колонны, заполненные насадкой – твердыми телами различной формы. В насадочной колонне насадка укладывается на опорные решетки, имеющие отверстия или щели для прохождения газа и стока жидкости. Жидкость в насадочной колонне течет по элементу насадки в виде тонкой пленки, но течение жидкости происходит только по элементу насадки, а не по всей высоте аппарата. При перетекании жидкости с одного элемента на другой пленка жидкости разрушается. Барботажные абсорберы представляют собой обычно вертикальные колонны, внутри которых размещены горизонтальные перегородки – тарелки. С помощью тарелок осуществляется направленное движение фаз и многократное взаимодействие жидкости и газа. В распыливающих абсорберах контакт между фазами достигается путем распыливания или разбрызгивания жидкости в газовом потоке. 2. Адсорбция – это диффузный процесс, в котором повышенная концентрация отделяемого газообразного вещества образуется на границе раздела фаз в результате связывания этих веществ на поверхности твердого или жидкого соединения. Если между молекулами адсорбированного вещества и адсорбента не происходит химических реакций, то подобный процесс относится к физической адсорбции, в отличие от хемосорбции , когда происходит перенос или объединение электронов адсорбента и адсорбата, как у химических соединений. При физической адсорбции адсорбированное вещество можно полностью удалить при обратном процессе (десорбции), например, понизив давление или увеличив температуру, а хемосорбированное вещество вернуть в газовую фазу невозможно, т.к. процесс необратим. Поскольку процессы хемосорбции идут только в тонких поверхностных слоях адсорбента, то для повышения эффективности процесса активную поверхность хемосорбента увеличивают за счет нанесения его тонкими слоями на поверхности инертного тонкодисперсного носителя. В промышленности в качестве поглотителей чаще всего применяют активные угли и минеральные адсорбенты (силикагель, цеолиты и др.), а также синтетические ионообменные смолы (иониты). Процессы адсорбции могут проводиться периодически (в аппаратах с неподвижным слоем адсорбента) и непрерывно в аппаратах с движущимся или кипящим слоем адсорбента. 3. Конденсация может быть применена для обработки систем, содержащих пары веществ при температурах, близких к их точке росы. Этот метод наиболее эффективен в случае углеводородов и других органических соединений, имеющих достаточно высокие температуры кипения при обычных условиях и присутствующих в газовой фазе в относительно высоких концентрациях. Для удаления загрязнителей, имеющих достаточно низкое давление пара при обычных температурах, можно использовать конденсаторы с водяным и воздушным охлаждением. Для очень летучих растворителей возможна двухстадийная конденсация с использованием водяного охлаждения на первой стадии и низкотемпературного охлаждения – на второй. Замораживание до очень низких температур только с целью удаления загрязнителей редко является целесообразным; если в замораживании нет необходимости по каким-либо другим технологическим причинам. Максимальное снижение содержания инертных или неконденсирующихся газов в обрабатываемой смеси позволяет облегчить проведение процесса конденсации и повысить ее экономическую эффективность. Конденсацию можно проводить при непосредственном контакте или косвенном охлаждении. В первом случае охлаждаемый пар непосредственно контактирует с охлажденной или замороженной жидкостью. При косвенном охлаждении используется поверхностный конденсатор с металлическими трубками. Трубки охлаждаются жидким хладореагентом с другой стороны стенки. В случае неконденсирующихся газов пере охлаждением проводят их сжатие, что позволяет достичь эквивалентного парциального давления загрязняющего вещества при более высоких температурах. 4. Очистка газов дожиганием представляет собой метод очистки газов путем термического окисления углеводородных компонентов до СО 2 и Н 2 О. Это определение может быть полностью отнесено и к жидким отходам. В ходе процесса другие компоненты газовой смеси, например, галоген- и серосодержащие органические соединения, также претерпевают химические изменения и в новой форме могут эффективно удаляться или извлекаться из газовых потоков. С точки зрения охраны окружающей среды очистка газов методом дожигания обеспечивает требуемую чистоту выбросов в атмосферу с минимальным содержанием непрореагировавших углеводородов, оксидов азота и серы, галогенов и других органических соединений. 5. Химические методы очистки отходящих газов . Устранение нежелательных компонентов в газах с использованием химических методов означает, что в основе процесса лежит химическая реакция, и ее роль является преобладающей по сравнению с процессами адсорбции, абсорбции, конденсации или сжигания. В большинстве случаев, однако, технология сочетает в себе несколько операций и достаточно сложно классифицировать метод очистки в соответствии с перечисленными физико-химическими методами. Рассмотрим химические методы на примере очистки газов от оксидов азота и серы.

- Очистка газов от оксидов азота

. Наиболее часто для очистки от NO X применяются два метода: некаталитическое гомогенное восстановление NO X добавками аммиака и селективный гетерогенно-каталитический процесс восстановления оксидов азота в присутствии NН 3 .

- Некаталитический процесс

основан на восстановлении NO до N 2 и Н 2 О в присутствии кислорода и вводимого восстановителя – аммиака (NН 3) и предназначен для очистки отходящих газов систем сжигания от оксидов азота. Метод селективного каталитического восстановления (СКВ)

основан на реакции восстановления оксидов азота аммиаком на поверхности гетерогенного катализатора в присутствии кислорода. Термин селективный в данном случае отражает предпочтительное протекание каталитической реакции аммиака с оксидами азота по сравнению с кислородом. В то же время кислород является реагентом в каталитической реакции. Метод СКВ применим прежде всего к топочным газам в условиях полного сгорания – содержание кислорода в них не более 1% и отходящий газ подвергается химической реакции в окислительных условиях. Неселективное каталитическое восстановление (НСКВ).

В данном методе восстанавливающий агент – аммиак заменяется другими восстановителями (Н 2 , СО, углеводороды). Эти восстановители действуют неселективно, поскольку взаимодействуют с кислородом и SO 2 газового потока: это взаимодействие идет параллельно с целевой реакцией восстановления оксидов азота, что требует значительного избытка восстановителей.

- Процесс с использованием С

uO

/

CuSO

4

. Метод обеспечивает одновременную очистку газов от NO X и SO X в присутствии катализатора – оксида меди (CuO) , нанесенного на оксид алюминия. Топочный газ подается в реактор с параллельным расположением каналов для прохождения газового потока, заполненных катализатором. Методы с добавлением извести: приготовление гранул из угольной крошки с добавлением извести для использования в колосниковых топках и добавление порошкообразной извести к угольной пыли для использования в топках с форсуночным распылением топлива. Введение сухого сорбента позволяет снизить концентрацию диоксида серы на 50%. Сухой щелочной агент вдувается под давлением в магистраль отходящего топочного дыма, и прореагировавшие твердые продукты отделяются от потока. Для отделения используются тканевые фильтры.

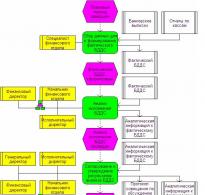

Общая структура мероприятий по предотвращению выбросов в окружающую среду на опасных предприятиях представлена на рис. 3.14. Благодаря такому сочетанию представленных на схеме мер достигается снижение отрицательного воздействия вредных веществ на окружающую среду. Эффективность собственно технологических мероприятий по снижению выбросов в окружающую среду определяется экологической чистотой процессов. Экологически.

Рис. 3.14

чистым процессом является такое производство или совокупность производств, в результате практической деятельности которых негативное воздействие на окружающую среду не происходит или сводится к минимуму. Такие малоотходные технологические системы обеспечивают максимальное и комплексное использование сырья и энергии.

Для предприятий нефтепереработки и нефтехимии, в общем случае, это означает: модернизацию технологического оборудования; контроль за герметизацией оборудования и соблюдением технологического режима; разработку аппаратуры, предотвращающей выбросы в атмосферу либо ограничивающей их до допускаемых уровней; улучшение качества моторных и котельных топлив; очистку отходящих газов; совершенствование и сокращение факельной системы и т.д.

Целесообразность и направленность технологических и организационных мероприятий по предотвращению выбросов и улучшению экологической обстановки определяется результатами наблюдений за средой и выбросами в нее. Совершенство системы наблюдений обеспечивает эффективность применения технологических мероприятий к тем или иным производствам.

Таким образом, развитая система мониторинга окружающей среды предприятия дает возможность не только получать достаточно полную информацию о состоянии окружающей среды (МС) и источников выбросов (MB) в режиме реального времени, но и обеспечивает управление окружающей средой за счет целенаправленного и эффективного использования организационных и технологических мероприятий.

К мероприятиям по снижению выбросов вредных веществ, относят:

- · - совершенствование технологических процессов и внедрение малоотходных и безотходных технологий;

- · - изменение состава и улучшение качества используемых ресурсов;

- · - комплексное использование сырья и снижение потребления ресурсов, производство которых связано с загрязнением окружающей среды;

- · - изменение состава и улучшение качества выпускаемой продукции (неэтилированные бензины, малосернистые топлива и т.д.);

- · - очистку сбрасываемых промышленных газов;

К мероприятиям по снижению степени распространения вредных веществ, относят: нейтрализацию, консервацию, захоронение и утилизацию выбросов. Следует отметить, что строительство высоких и сверхвысоких труб не уменьшает выброс вредных веществ в атмосферу и степень их распространения, а обеспечивает снижение приземной концентрации вредных примесей.

При рассмотрении технологических мероприятий по снижению выбросов вредных веществ их принято разбивать на группы в соответствии с тем, выбросы каких веществ они предотвращают.

К мероприятиям, проводимым по снижению выбросов оксида углерода, относятся:

- · - каталитический дожиг отходящих газов;

- · - утилизация больших количеств газа в котлах-утилизаторах;

- · - дожиг отходящих газов в регенераторе (установка Г-43-107) на базе применения промотирующих добавок к основному катализатору процесса крекинга.

С ростом доли тяжелого и остаточного сырья в общем объеме сырья каталитического крекинга, а также с ужесточением экологических требований актуальность проблемы сокращения вредных выбросов в атмосферу на этих установках возрастает. Одним из наиболее рациональных и перспективных способов совершенствования процесса регенерации является регулируемое окисление СО и связывание SO 2 в объеме регенератора с помощью специальных катализаторов.

Наиболее эффективный подход к сокращению выбросов оксида углерода - предотвращение его образования. С этой целью проектируются форсунки, обеспечивающие хорошее смешение с воздухом, внедряются системы контроля за полнотой сгорания топлива и другие мероприятия. К сожалению, меры, направленные на подавление образования оксида углерода, приводят к повышению концентрации оксидов азота и наоборот. Поэтому каждый тип устройств для сжигания следует оценивать по выбросам отдельных загрязняющих веществ.

При выделении больших количеств оксида углерода (например, при выжиге кокса на регенераторных установках) его собирают и сжигают в котлах-утилизаторах. При низких концентрациях СО в выбросе требуется применять устройства для каталитического дожигания. Оксид углерода можно избирательно отделить от других газов посредством промывки специальными растворами, например, аммиачным раствором формиата меди.

Снижение выбросов оксида углерода на установках каталитического крекинга достигается дожигом отходящих газов, осуществлением полного дожига непосредственно в регенераторе на базе применения промотирующих добавок к основному катализатору (благородный металл на оксиде алюминия). Концентрация СО в отходящих газах снижается при этом от 10 до 0,1%.

Дожиг является также основным методом нейтрализации для других источников выбросов оксида углерода и других вредных углеводородов с применением новых, более эффективных катализаторов дожига. Так, разработан гранулированный катализатор НТК-11 для низкотемпературной конверсии оксида углерода с водяным паром в производствах аммиака, водорода, синтеза метанола и других процессах.

Проведены испытания установки термокаталитического дожига газов окисления битумного производства. Ранее применительно к катализатору НИИОГАЗ-10Д было показано, что при температуре в слое катализатора 500-560°С достигаются следующие пределы окисления примесей: 72-87% для С-Н и СО; 91-92,5% для H 2 S; 73-74% для RSH. На основе исследований разработан технологический регламент процесса с использованием термической и каталитической ступеней дожига. Термический процесс при температуре 400-450°С протекает в циклонной топке со степенью окисления: 75-90% H 2 S; 23-71% RSH и 56-83% СО + (СН). Каталитическое окисление проводится при температуре 500-550°С; эффективность обезвреживания оксида углерода и органических продуктов может достигать 99,8%.

Производственная деятельность железнодорожного транспорта оказывает воздействие на окружающую среду всех климатических зон нашей страны. Негативное воздействие железнодорожного транспорта на природную среду в настоящее время остается достаточно высоким в результате выброса вредных веществ, как от подвижного состава, так и от многочисленных производственных и подсобных предприятий, обслуживающих перевозочный процесс.

Министерство путей сообщения Российской Федерации (МПС России) проводит экологическую работу в отрасли, руководствуясь Основными положениями государственной стратегии Российской Федерации по охране окружающей среды и обеспечению устойчивого развития, а также постановлениями Правительства Российской Федерации о планах действий Правительства Российской Федерации в области охраны окружающей среды и природопользования.

Основой природоохранной работы является "Экологическая программа железнодорожного транспорта на 2006 – 2010 годы", главная цель которой – поэтапное приближение фактического загрязнения окружающей природной среды предприятиями железнодорожного транспорта к установленным предельно допустимым нормам за счет строительства очистных сооружений, совершенствования применяемых технологических процессов и перехода к экологически безопасным, ресурсосберегающим технологиям.

Одной из важнейших задач, решаемых в рамках отраслевой экологической программы, является сокращение выбросов вредных веществ в атмосферный воздух предприятиями железнодорожного транспорта.

В результате выполнения природоохранных мероприятий, направленных на более широкое применение на железнодорожном транспорте менее токсичных видов топлива, ликвидацию источников загрязнения, внедрение газопылеулавливающих устройств, удалось добиться снижения выбросов загрязняющих веществ на 22,9 тыс. т, или на 8,5% к уровню 2005 г. Тем не менее, анализ природоохранной деятельности показывает, что, наряду со снижением воздействия на окружающую среду, поступление загрязняющих веществ в атмосферу от промышленных предприятий остается на достаточно высоком уровне. В частности, на очистных сооружениях улавливается и обезвреживается всего 35,5% выбросов загрязняющих веществ в атмосферу.

Основная причина негативного воздействия железнодорожного транспорта на атмосферу заключается в недостаточно эффективной работе технологического оборудования, природоохранных сооружений и оборудования в хозяйствах железных дорог и на заводах, а именно:

В хозяйстве гражданских сооружений и водоснабжения - недостаточная очистка выбросов загрязняющих веществ в атмосферный воздух котельными, работающими на твердом и жидком топливе;

В локомотивном хозяйстве - значительные выбросы загрязняющих веществ в атмосферный воздух маневровыми тепловозами, котельными, работающими на твердом и жидком топливе;

В путевом хозяйстве - на шпалопропиточных заводах выбросы токсичных загрязняющих веществ в атмосферу происходят при остывании шпал после пропитки их антисептиком; на рельсосварочных предприятиях в воздушную среду выбрасываются пыль, газообразные вещества при литейных процессах, сжигании газа или мазута в печах пескосушильных камер, сварочных работах;

В вагонном хозяйстве - выбросы вредных веществ в атмосферу котельными, работающими на твердом и жидком топливе; выбросы вредных веществ в атмосферу на промывочно-пропарочных станциях;

В грузовом хозяйстве - загрязнение окружающей среды сыпучими грузами вследствие их распыления при перевозке на открытом подвижном составе.

Для всех хозяйств железных дорог и заводов характерным является: высокий износ основных фондов оборудования и сооружений природоохранного назначения, их недостаточная эффективность и производительность; отсутствие или неудовлетворительная работа пылегазоулавливающих установок; нарушение сроков разработки и согласования нормативных экологических документов.

Из всего многообразия загрязняющих веществ, воздействующих на атмосферный воздух при работе предприятий железнодорожного транспорта, наиболее масштабными являются продукты сгорания различных топлив: оксиды азота, серы, углерода, газообразные углеводороды и твердые частицы(сажа, зола). Очистку от этих соединений, поступающих от стационарных источников(например, при работе котельных) производят с использованием методов и технических средств рассмотренных ранее.

Одним из основных источников загрязнения атмосферы от подвижного состава являются отработавшие газы дизельных двигателей тепловозов. В них содержится окись углерода, окись и двуокись азота, различные углеводороды, сернистый ангидрид, сажа. Высокое содержание вредных примесей в отработавших газах дизелей при работе в режиме холостого хода обусловлено не только плохим смешиванием топлива с воздухом, но и сгоранием топлива при более низких температурах. Режим работы маневровых тепловозов менее стабилен, чем поездных, поэтому и выделение токсичных веществ у них в несколько раз больше. Уровень загрязнения воздушной среды станций и прилегающих к ним зон отработавшими газами маневровых тепловозов зависит от числа одновременно занятых локомотивов. При этом наиболее значительно выделение оксидов азота и сернистого ангидрида.

Анализ методов оценки и путей снижения отрицательного экологического воздействия дизелей на окружающую среду показывает, что в настоящее время основными направлениями являются усовершенствование конструкции отдельных узлов дизеля, рециркуляция газов, применение нейтрализаторов и катализаторов, электрофизических методов очистки выхлопных газов, использование альтернативных топлив. Кроме того, представляет интерес применение различных присадок к топливу, а также использование различных методов обработки топлива перед впрыском в камеру сгорания.

Уменьшением угла опережения впрыска топлива на 4-5° от штатного снижается максимальная температура цикла, что приводит к снижению концентрации оксидов азота (NOx) в среднем на 30-35%. Увеличение угла опережения повышает концентрацию NOx на 15-17%. Иное влияние изменение угла опережения впрыска топлива оказывает на содержание продуктов неполного сгорания топлива. Так, уменьшение угла приводит к снижению концентрации СО при работе дизеля в диапазоне малых нагрузок и, наоборот, к увеличению - при работе дизеля в области средних и максимальных нагрузок. При угле впрыска больше штатного концентрация СО увеличивается в области малых нагрузок и снижается в области нагрузок, превышающих среднюю. Результаты эксперимента показывают, что уменьшение угла опережения впрыска топлива вызывает рост содержания продуктов неполного сгорания топлива, но общая токсичность дизеля не увеличивается, так как выход наиболее токсичного и трудно обезвреживаемого оксида азота снижается. Применение такого способа требует разработки и установки на дизеле специальной муфты, позволяющей автоматически менять угол опережения впрыска топлива в зависимости от нагрузки.

Положительные результаты дает и рециркуляция отработавших газов на линии всасывания. В этом случае в свежем заряде цилиндра снижается доля свободного кислорода, что, в свою очередь, приводит к снижению скорости и температуры сгорания топлива а, следовательно, к ухудшению условий образования оксида азота. При этом выброс оксидов азота снижается до 55%, однако, происходит некоторое увеличение продуктов неполного сгорания топлива (окиси углерода). Кроме того, уменьшается выбрасываемая масса газов на величину перепускаемых.

Однако, количественное изменение свежего заряда может негативно отразиться на технико-экономических показателях двигателя. В частности, при чрезмерном перепуске отработавших газов может увеличиться расход топлива с одновременным падением развиваемой дизелем мощности. Поэтому количество перепускаемых газов для каждого двигателя подбирается индивидуально, исходя из условий минимального ухудшения технико-экономических показателей дизелей и режимов его работы. Как правило, в этом случае за основу берется топливная характеристика. Следовательно, экономические показатели дизеля должны увязываться с указанными ограничениями. Так же при применении рециркуляции газов возникает дополнительная проблема - отложение сажи на внутренних поверхностях дизеля - воздухоподводящем канале, впускных окнах, форсунках. Эту проблему можно решить с помощью использования специальных сажевых фильтров. В настоящее время ряд отечественных и зарубежных исследователей ведут работы по созданию керамических фильтров (пористые сотовые структуры на основе кордиерита), фильтров на основе металлических сеток и войлока (волокна из нержавеющей стали), а также электрофильтров. Такие фильтры способны задерживать до 80 – 95 % твердых частиц, содержащихся в отработавших газах. Однако в процессе работы первые два из указанных типов фильтров вскоре забиваются сажей, что приводит к резкому росту противодавления в выхлопном трате. Поэтому требуется их регенерация - либо огневая (за счет выжигания сажи специальными горелками), либо за счет противотока, встряхивания. В целом рециркуляцию предпочтительно применять на тех тепловозах у которых, в общем времени эксплуатации преобладают режимы холостого хода и малых нагрузок.

Одним из направлений в очистке отработавших газов от вредных выбросов (NOх, СО, СО2, SO2 и др.) является применение нейтрализаторов с катализаторами дожигания углеводородов. Из других методов очистки отработавших газов от оксида азота следует отметить каталитическое его восстановление с помощью платинованадиевого катализатора в присутствии аммиака. Использование аммиака наиболее приемлемо для применения в кислородосодержащей среде. Несмотря на сложность и относительно большую стоимость, этот метод может найти применение на железнодорожном транспорте, в первую очередь на станциях реостатных испытаний дизелей. Известны также случаи применения для восстановления оксида азота мочевины, метана, природного газа. Перечисленные способы снижения токсичности тепловозного дизеля могут быть мокрыми и сухими. Применение на тепловозах жидкостных нейтрализаторов нереально ввиду их громоздкости, сложности эксплуатации и обслуживания.

В настоящее время во многих странах ведутся исследования по применению электрофизических методов очистки газов от экологически вредных составляющих. Одним из способов является использование импульсной стримерной короны для очистки отработавших газов. По сравнению с другими способами очистки, очистка с помощью стримерной короны не сопряжена с решением сложных инженерных задач обеспечения высокого ресурса источника энергии - ускорителя электронов в агрессивной среде выхлопных газов. Выхлопные газы проходят через реакционную камеру, к которой прикладываются импульсы высокого напряжения столь малой длительности, что пробоя камеры не происходит. При этом в камере возникает интенсивный импульсный коронный разряд представляющий собой одновременное развитие большого числа тонких светящихся каналов разряда - стримеров. Во время прорастания стримеров в межэлектродном промежутке, за счет высокой напряженности электрического поля на головках стримеров нарабатывается большое количество электронов имеющих сравнительно высокую энергию. Взаимодействие этих электронов с молекулами газа приводит к образованию химически активных частиц таких как О , О3, ОН- , Н2O2 и прочих которые, взаимодействуя в свою очередь с молекулами примесей, окисляют и доокисляют их с образованием безвредных малоактивных соединений. При этом привлекательными являются как простота технологий очистки, позволяющая совмещать реакционную камеру с существующими технологическими схемами, так и относительно невысокие затраты энергии на процесс очистки. Наличие в газах только коронирующего электрода является несомненным преимуществом этого способа очистки по сравнению с другими способами, что не исключает их комплексного применения. Энергия, требуемая на очистку 1 м3 газа, меняется в зависимости от концентраций и вида загрязняющего компонента. Так по экспериментальным данным очистка воздуха от диоксида азота NO2 на 80% требует затрат энергии около 15 Вт ч/м3, от диоксида серы SO2 на 90% - 10 Вт ч/м3.

Большое значение для снижения вредных выбросов дизелей имеет разработка и внедрение альтернативных низкотоксичных видов топлив. Так в качестве дизельного топлива можно использовать диметиловый эфир, это топливо может радикально решить проблему использования дизельных двигателей в городских условиях, только необходимо разработать дополнительную к обычной, топливную аппаратуру для серийных двигателей. Но топливо должно быть доступным. В ИНХС РАН разработали эффективный способ получения дешевого диметилового эфира из синтез-газа в одну стадию. Диметиловый эфир СН3ОСН3 (ДМЭ) при комнатной температуре газ, но при минус 25° С он сжижается и под небольшим давлением может быть помещен в топливные баки дизельных двигателей. Параметры сгорания ДМЭ такие же, как и у дизельного топлива и при сохранении мощности и экономичности полностью отсутствует в выхлопных газах сажа на всех режимах работы, а так же снижается содержание оксидов азота.

В связи с тем, что дизельный ДВС не может работать на природном газе, поэтому одной из мер по снижению токсичности выхлопных газов и экономии дизельного топлива может стать применение газодизелей - ДВС с двухтопливной системой: дизельное топливо - газ. Принцип этой системы состоит в том, что количество подаваемого в цилиндры дизельного топлива уменьшается примерно на 35%, а во впускной коллектор вместе с воздухом подается 35% сухого газа, которые тщательно перемешиваются перед впуском в цилиндр. Это позволяет двигателю развивать такую же мощность, какую он развил бы при использовании 100% дизельного топлива. Сгорание топлива в цилиндрах происходит более активно, уменьшая дымность отработанных газов почти на 50%.

Так же рекомендуется использование топливных присадок и водотопливных эмульсий, подача воды в воздушный ресивер. В качестве добавок к топливу возможно использование растительных масел (до 10 %) без потери мощности, после их предварительной переработки (прессование, извлечение эфиров, очистка, рафинирование и прочие операции).

Одним из способов улучшение экологических и технико-экономических показателей тепловозных дизелей является электромагнитная обработка топлива перед непосредственной подачей его в камеру сгорания. При этом изменяется физическое состояние топлива на молекулярном уровне (ионизация топлива). Такие изменения ведут к улучшению распыления топлива по всему периметру камеры сгорания, что приводит к хорошему смесеобразованию и более качественному и полному сгоранию горючей смеси. Это ведет к уменьшению нагара в камере сгорания, снижению содержания в отработавших газах окиси углерода на 20-50%, углеводородов - на 20-60%, оксидов азота - на 15%, дымность - на 30-60%, снижение расхода топлива - до 15% (в зависимости от режима работы). Кроме этого облегчается пуск в зимнее время, повышается надежность и мощность двигателя; улучшается теплообмен; уменьшается уровень шума ДВС. При этом потребляемая мощность составляет 2,0 - 5,0 Вт, в зависимости от типа двигателя.

Из вышеизложенного следует, что единого (универсального) технического решения, удовлетворяющего ужесточающиеся экологические требования, для дизелей нет. Поэтому при разработке комплекса антитоксичных устройств для транспортных средств с дизельным приводом необходимо учитывать тип дизеля, режим его работы, тип топлива и состав его примесей, назначение тяговой единицы. Каждый из используемых элементов такой комбинированной системы должен вносить свой вклад в повышение экологической чистоты без ущерба для экономичности двигателей.

В 2006 году особое значение придавалось работе по снижению негативного воздействия передвижных источников железнодорожного транспорта на атмосферный воздух. Основное внимание уделялось совершенствованию технологических процессов работы тепловозов и разработке нейтрализаторов для обезвреживания выбросов загрязняющих веществ с отработавшими газами дизелей тепловозов. В течение года были проведены испытания макетных образцов нейтрализаторов вредных веществ отработавших газов тепловозов, разработана конструкторская документация на опытный образец нейтрализатора-глушителя для установки на тепловозе ТЭП-70. Разрабатываемые нейтрализаторы рассчитаны на 1–2 года работы без замены блоков, их применение позволит снизить выбросы вредных веществ по оксидам азота на 40%, оксидам углерода и углеводородам – на 60–70%, сажи – на 50–60%.

В целях совершенствования качества рабочих и технологических процессов работы дизелей тепловозов выполнены исследования влияния девяти различных факторов на стендах, в том числе обеспечивающих повышенную топливную экономичность и, следовательно, в наибольшей степени улучшающих экологические характеристики тепловозов.

Продолжены испытания маневрового тепловоза, работающего на сжатом газе. При работе такого тепловоза выбросы оксидов азота снижаются в 2 раза, углеводородов – в 3 раза, оксидов углерода – в 5–10 раз.

С 1998 года на железных дорогах начаты и продолжаются работы по капитальному ремонту эксплуатируемых тепловозов 2М62М, 2ТЭ10М, 2ТЭ10У с продлением срока их службы до 15 лет: производится замена устаревших, малоэкономичных двухтактных дизелей 10Д100, 14Д40 на современные экономичные дизели типа Д49 производства АО "Коломенский завод". В результате повышается топливная экономичность отремонтированных тепловозов на 15%, улучшаются экологические показатели: токсичность отработавших газов снижается на 34%, дымность выпуска – на 12%, звуковое давление – на 8%. Одновременно сводится к минимуму возможность утечки нефтепродуктов на земляное полотно.

К числу факторов, интенсифицирующих процесс горения, относятся:

1) повышение концентрации реагирующего газа путем обогащения воздуха кислородом;

2) увеличение реакционной поверхности топлива (путем его измельчения или использования внутренней поверхности);

3) применение повышенного давления;

4) увеличение скорости потока реагирующего газа;

5) организация непрерывного процесса горения.

С увеличением концентрации кислорода в реагирующем газе уменьшается содержание азота, увеличивается температура и растет скорость реакции. Исходя из этого, необходимо подбирать сочетание вышеуказанных параметров для того, чтобы уменьшать концентрацию NOx в газе. Кроме того, в этом случае можно уменьшить степень подогрева воздуха, что также будет способствовать уменьшению содержания окислов азота в дымовых газах.

Увлажнение воздуха в слоевых процессах способствует более интенсивному горению, особенно углей с легкоплавкой золой. При «подпаривании» воздуха, обогащенного кислородом, колосники не заливаются шлаком, доступ кислорода не тормозится, чем и обеспечивается хорошая работа топки.

Большое влияние на характер протекания процесса горения оказывает размер и количество пылевидных частиц, их однородность в смеси. Количество и размер частиц определяют долю радиационной составляющей в общем тепловом потоке горючей смеси, а однородность частиц способствует увеличению скорости их выгорания в топочном объеме. От степени измельчения топлива зависит не только скорость его горения, но и газопроницаемость слоя. Уменьшение размеров кусков в слое топлива приводит к увеличению реакционной поверхности в единице объема, которая, как известно, находится в обратной зависимости от их размера. Уменьшение размера частиц пылевидного топлива сказывается непосредственно на уменьшении времени их сгорания. C другой стороны с увеличением содержания мелочи резко возрастает сопротивление движению газов, возникают застойные зоны горения, ухудшается скорость выгорания топлива. При использовании топлива, содержащего большое количество мелочи, резко возрастает унос, снижающий к.п.д. процесса.

Немаловажным средством для интенсификации топочных процессов служит повышение давления в реакционной зоне. Оно позволяет увеличить плотность реагирующего газа в единице объема (и количество топлива при сжигании), снизить скорость движения газового потока и тем самым увеличить время контакта между реагирующим топливом и воздухом. Кроме того, появляется возможность уменьшить подсосы воздуха в топочный объем, избежать неравномерности нагрева металла и охлаждения факела. Давление оказывает влияние на скорость протекания химических реакций, но регулировать эту величину следует в пределах, которые обеспечат оптимальное время пребывания газов в реакционной зоне, допустимо высокую температуру факела для получения высокого к.п.д. агрегата и минимальное образование окислов азота.

При температурах ниже 650С начинается переход окиси азота в двуокись. Согласно нормам ПДК, двуокись азота относится ко второй группе опасности. Поэтому искусственное понижение температуры дымовых газов в результате подсоса воздуха при отрицательном давлении в печи может создать благоприятные условия для образования двуокиси азота.

Скорость и направление движения газа и воздуха влияет на интенсивность процесса сгорания топлива в потоке. При увеличении скорости потока возрастает количество сжигаемого топлива в единице объема за счет интенсификации процессов массообмена, ликвидируются застойные зоны при слоевом горении топлива, увеличивается скорость отвода дымовых газов, интенсифицируются процессы горения. Возрастание скоростей дымовых газов благоприятно сказывается на теплообмене за счет увеличения конвективной составляющей теплового потока.

Компоновка горелок в топочном объеме определяет общий размер факела, зону горения и степень заполнения дымовыми газами топочного пространства. Встречное, или параллельное движение газов в зависимости от расположения горелок повышает или понижает среднюю температуру газов в факеле и создает определенные условия теплообмена в агрегате. Однако, следует учитывать, что увеличение скорости истечения воздушного потока из горелок интенсифицирует смешение топлива с воздухом, особенно на начальном участке факела, что способствует образованию окислов азота. Поэтому необходимо подбирать такие скорости, которые определяют температуру и длину факела, способствующие равномерному теплообмену и минимальному образованию окислов азота в тепловом агрегате.

Пассивные способы уменьшения загрязнения атмосферы

Эти способы предназначены для уменьшения вредного воздействия газообразных выбросов на растительный и животный мир. При этом абсолютное количество вредных выбросов не уменьшается, происходит только их разбавление в атмосферном воздухе и снижение опасных концентраций до уровня предельно допустимых.

Наиболее распространенными пассивными способами уменьшения вредного влияния газообразных выбросов являются следующие.

Размещение предприятий с учетом розы ветров. Ветер представляет собой движение воздуха относительно земной поверхности, вызванное неравномерным распределением атмосферного давления. Обычно такое движение воздуха направлено от высокого к низкому давлению. Ветер характеризуется скоростью (м/с, км/час) и направлением.

Проектирование и строительство промышленных предприятий осуществляется с учетом розы ветров. Она представляет собой векторную диаграмму, которая характеризует режим ветра в данном месте по многолетним наблюдениям.

Учет розы ветров позволяет строить промышленное предприятие так, чтобы его вредные газообразные выбросы уносились ветром в противоположном направлении от города или населенного пункта.

Создание санитарно-защитных зон в виде лесопосадок и парков. Санитарно-защитные зоны вокруг промышленных предприятий не только способствуют разбавлению вредных газообразных выбросов в воздухе, но и поглощают их.

Установлено, что 1 гектар леса в возрасте 20 - 30 лет за вегетационный период поглощает листьями 500 - 700 кг диоксида серы, 400 кг серного ангидрида, 180 кг оксидов азота, 100 кг хлора, 40 кг фтора, 20 кг фенола, задерживает до 18 т пыли. Таким образом, благодаря дыханию и автотрофному питанию, растения способны очищать значительный объем воздуха. При этом устойчивые виды растений не погибают, а накапливают и обезвреживают достаточно большое количество токсичных веществ.

Введение режимных условий работы предприятий. Режимные условия работы промышленных предприятий заключаются в следующем. В ветреную погоду производство работает на полную мощность, а в безветренную мощности производств, в которых образуются вредные выбросы, уменьшают.

Использование высоких труб. Для рассеивания вредных выбросов на большие площади используют высокие дымовые или выхлопные трубы. Известно, что дымовая труба высотой в 200 метров рассеивает вредные выбросы на площади радиусом в 25 км, тогда как трубы высотой в 250 метров увеличивают радиус площади рассеивания до 75 км.

В то же время при частом расположении дымовых труб эффект рассеивания не достигается из-за перекрывания площадей рассеивания однотипных вредных выбросов из различных труб, например, диоксида серы в составе дымовых газов в городах Западной Европы.

Расположение промышленных предприятий с учетом рельефа местности. Обычно промышленные предприятия располагаются на возвышенных местах, а населенные пункты -- в низменных, что позволяет рассеивать вредные газообразные выбросы в высоких слоях атмосферы даже с территории предприятий.

Активные способы уменьшения загрязнения атмосферы

Активные способы уменьшения загрязнения атмосферы предназначены для сокращения абсолютных количеств выбросов вредных газообразных веществ в окружающую среду. Наиболее широкое применение находят следующие активные способы:

Строительство предприятий по проектам, прошедшим экологическую экспертизу;

Совершенствование уже существующих технологий с повышением их экологической безопасности;

Строгое соблюдение технологического регламента рабочими и служащими предприятий;

Повышение экологической безопасности сырья перед его применением.;

Строительство газоочистных установок для улавливания и последующей утилизации или обезвреживания вредных газообразных выбросов. Однако это не всегда возможно из-за того, что стоимость газоочистных установок порой достигает 70% стоимости самих предприятий;

Создание малоотходных и безотходных технологий с газооборотным циклом.

Классификация способов очистки газовых потоков

По назначению все процессы очистки газовых потоков подразделяются на две группы: технологическую и санитарную.

Технологическая очистка газов. Целью технологической очистки газовых потоков является получение чистого газообразного сырья для производства товарной продукции.

Технологическая очистка газовых потоков также находит широкое применение в производстве синтетических каучуков и пластических масс для разделения насыщенных и ненасыщенных углеводородов. Аппараты или установка для технологической очистки газов располагаются в основной технологической линии либо в начале ее, либо в середине.

Санитарная очистка газов. Она предназначена для уменьшения содержания вредных пылевидных, газообразных и парообразных веществ в газовых потоках, выбрасываемых в атмосферу. Процессы санитарной очистки газовых потоков широко применяются в различных отраслях промышленности и народного хозяйства. Наиболее типичные примеры использования санитарной очистки газов -- это улавливание летучей золы, диоксида серы и оксидов азота из дымовых газов тепловых электростанций, оксидов азота в производстве азотной кислоты, диоксида серы в производстве серной кислоты.

По принципу действия способы очистки и обезвреживания газовых выбросов от вредных примесей подразделяются на: физические; физико-химические; термические и термокаталитические.

Эти способы получили широкое распространение во всех отраслях промышленного производства и потребления как при технологической, так и санитарной очистке газов. Поэтому рассмотрим их в отдельности более подробно. (Мухумутдинова А.А.,1998г.)